焊接接头探伤标准

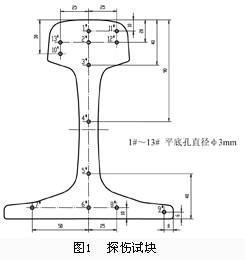

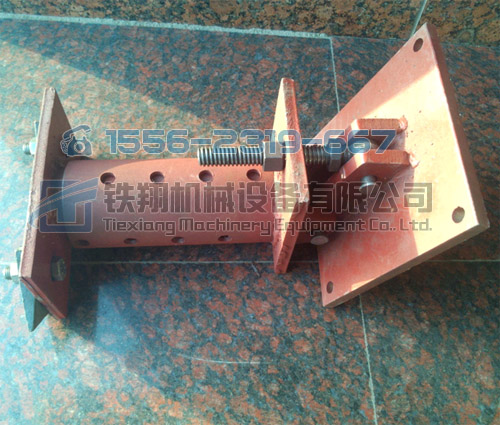

判断钢轨闪光焊接头成品内在质量的最常用的手段是对接头进行超声波探伤。根据TB/T 1632-2005《钢轨焊接》的要求,必须对每个钢轨闪光焊接头进行探伤。焊接接头探伤用探头回波频率大于等于4MHz。回波频率误差应小于等于10%。对比试块如图1所示。双探头探伤时:轨底角(距轨底角20mm范围)小于φ3-6dB(比φ3平底孔反射波低6dB)平底孔当量,其它部位小于φ3平底孔当量,判定焊接接头合格。探伤合格后长轨条方可出厂。

然而,在实际钢轨焊接接头的探伤过程中,人们对于探伤结果的判断,常常存在较大差距。一些部门认为此标准过松,为此,专门制定了本部门的焊接接头探伤标准。例如,采用K2.5探头,衰减24dB二次回波超过80%,则认为焊缝存在灰斑缺陷。由于这种情况往往发生在焊缝附近的表面区域,因此,进一步下结论认为是“灰斑露头”,并且对接头的危害性较大。

然而,在钢轨焊接生产中,有时产生这种灰斑的概率特别高,达到10%~20%。造成了大量焊接接头不合格。对探伤不合格的接头进行落锤试验,多数断口有灰斑存在。面对这样的情况,焊机生产厂家派专家对钢轨闪光焊工艺参数进行了多次大量调节,并用落锤试验加以验证,但是焊缝探伤的合格率仍然不能有效提高。

目前为止,关于控制钢轨闪光焊灰斑方法的文章较多,尤其以调节焊接工艺参数控制灰斑最为常见,评判焊接工艺参数的好坏,多是以落锤试验结果作为评判方法。但实践表明,该方法存在着很大的局限性,落锤试验结果也常常与焊接工艺参数无明显对应关系。有关超声波探测灰斑方面的研究目前尚未见到相关报道。为此,专门针对焊接接头探伤,开展试验研究工作,分析焊接接头微观伤损的特点,并对焊接接头探伤合格率低的原因进行分析。

试验方法

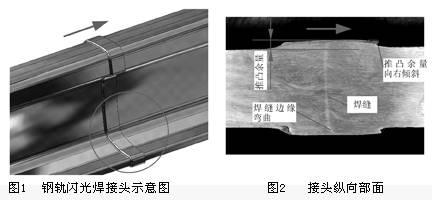

图1为钢轨闪光焊接头经过推凸,但没有经过打磨的接头外观形貌示意图,图中箭头所指方向为焊机推凸方向。

沿着接头纵向将其剖开,并对剖面进行腐蚀,结果如图2所示。观察剖面可以看出:

(1)推凸方向是从左边向右进行(箭头所指方向),因此,推凸余量明显向右倾斜。

(2)中部亮线为焊缝,上下两端呈明显弯曲。

(3)推凸余量约为2~3mm。

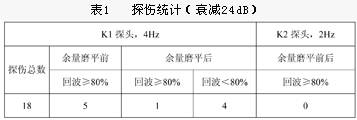

对没有进行打磨的焊接接头进行沿纵向进行取样(见图2),长度200mm左右。分别采用K1和K2超声波探头和二次波对试样进行探伤,方法如图3所示。

分别采用K1和K2、衰减24dB,对18个试样进行探伤发现:K1探头有5个试样回波≥80%,将这5个试样推凸余量磨平后,再次进行探伤只有1个试样回波≥80%,其余4个均达到探伤合格水平;采用K2探头未发现明显伤损(回波<80%)。

试验结果

试验结果发现微观裂纹可以分为三类:第一类为垂直焊缝的焊接热影响区(HAZ)裂纹;第二类为与焊缝呈一定角度(30~60°)的HAZ斜裂纹;第三类为轨脚端部焊缝裂纹。

垂直焊缝的HAZ裂纹

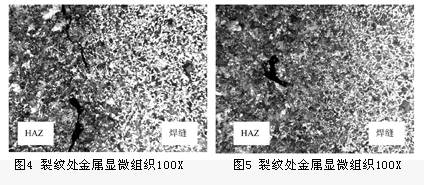

对回波峰值下降的试样表面进行研磨,并在显微镜观察下观察,结果发现超声波回波处确有裂纹缺陷存在,分别见图4和图5。图4和图5中的右侧白色带为焊缝,左侧为焊接热影响区。裂纹不在焊缝中心,而是位于HAZ的过热区。

该裂纹的特点是裂纹沿焊缝边缘的热影响区的过热区分布,并且位于焊缝一侧(左边),由此判断,裂纹的产生与焊接推凸有一定关系。高温下的过热区是焊接接头较为薄弱的区域,强度比其它区域低,随着推凸表面变形较大,当超过极限值后,该区域产生裂纹。

与焊缝呈一定角度的HAZ斜裂纹

有的试样进行表面打磨后,探伤波形没有明显的下降。为此,对其进行竖向截面方向的解剖,发现裂纹。由裂纹的开裂方向可以看出,此裂纹与推凸方向正好相反,裂纹开裂方向和钢轨内部的带状组织的方向一致。由于裂纹也发生在接近表面的部位,焊缝线由于推凸变形,使得靠近表面部位发生向右方向的弯曲。这说明,靠近表面的金属由于顶锻和推凸作用,变形还是相当大的。正是由于变形较大,同时,带状组织的层之间的结合力较小,因此造成了微观的裂纹。

轨脚端部焊缝裂纹

另一类常见的表面裂纹就是轨脚端部焊缝裂纹。由钢轨闪光焊接的特点可知,轨脚端部焊缝比较容易出现未焊合的灰斑。这说明,裂纹是在焊接时形成的。这种裂纹的长度一般较长,超过1mm,有时会沿着整个端面开裂。按照TB/T 1632-2005方法,可以较容易地探出。由于裂纹的长度较长,危害性较大,有时,焊接接头水平方向的矫直过程中,就会引起钢轨断裂。

试验结果及分析

关于裂纹的形成应当注意到以下几点:

(1)前两种裂纹均位于推凸面的下方,有的裂纹到达表面,有的位于次表面并且裂纹位于焊缝近区的HAZ;

(2)由于前两种裂纹位于HAZ,而并非在焊缝,与断口灰斑无关;

(3)第三种裂纹位于焊缝,与断口灰斑有关。

对焊接接头探伤有伤试样进行微观分析发现,多数伤损并不是在焊缝,而是在HAZ。正是由于缺陷不是在焊缝,因此,与落锤试验断口中的灰斑没有直接的联系,因为根据灰斑定义以及分类,灰斑只可能发生在焊缝。另一些伤损(如前所述的第三种),裂纹沿着焊缝形成并扩展,这类裂纹属于未焊合的灰斑。由于在显微镜下未见夹杂物出现,因此可以认为是未焊合灰斑。

值得注意的是,以上三种裂纹中的前两种,均发生在距离焊接接头表面较近的区域,而这一区域从焊缝线弯曲这一事实来看,均受到推凸变形的影响,由此推断,推凸变形引起焊接热影响区强度较低的部位发生开裂。而这种裂纹的产生与钢轨母材的合金成分以及夹杂物分布有直接的联系,而与焊接工艺和灰斑的影响不大。第三种应当说就是属于焊缝灰斑,与焊接工艺有一定联系,这种灰斑对焊缝强度的影响很大,应当严格控制。

钢轨母材质量对探伤的影响存在着一定的联系。有必要对钢轨本身的焊接性进行进一步的评价,确认发生焊接热影响区裂纹的临界条件,从材质方面,提高钢轨的质量,保证钢轨闪光焊质量。

以上仅仅对可以在微观观察到的裂纹进行了分析,但是,并不是所有的回波都能找到相对应的裂纹或其他缺陷,有一些情况还相当复杂。由于试验所使用的探伤方法比TB/T 1632-2005标准要求的要高,因此,相对的准确度就会有所下降,甚至会出现误判。目前,TB/T 1632-2005所提供的方法是比较可行的。建议焊接探伤采用标准所要求的方法,不要轻易的改动或放弃使用,这对于保证钢轨焊接质量和正常生产是十分必要的。

由于裂纹区域存在一定量的变形,因此,可以认为裂纹与推凸变形有关。消除裂纹最好的方法是提高母材的质量。另一方面采取一些措施,也可以在一定范围内减小裂纹对焊缝的影响。根据推凸变形的范围只限于钢轨表面以及近区,可以采用加大推凸的余量的方法,使推凸余量达到2mm以上,然后将推凸余量磨平,这样可以消除一部分接近表面的裂纹。

结论

(1)钢轨焊接接头探伤应当采用TB/T 1632-2005标准,并严格按标准要求方法进行。采用其他方法有可能发生灰斑缺陷的误判。

(2)对于二次波探出的缺陷多数是由于焊接顶锻或推凸引起的HAZ裂纹,并非焊缝灰斑。这种缺陷距离推凸表面较近(一般在2mm以内),可以通过增加推凸余量来增加打磨厚度,当推凸余量打磨掉后,多数裂纹即被消除。

(3)焊缝灰斑裂纹危害性较大,必须严格控制。

(4)母材材质对焊接接头出现的缺陷也产生影响,因此,应当加大对钢轨母材的材质的检查力度。■

发表评论