摘要:行李架作为铁路客车车内主要的功能部件,其结构的稳定性与外形的美观性严重影响着旅客乘坐的安全与舒适。新型动车组客室行李架设计注重考虑如何解决现有技术存在的薄弱点,保证在满足运行安全的前提下还实现外形美观。本文重点介绍了新型动车组客室行李架的具体设计方案,并通过强度计算验证其在车辆运行过程中的安全稳定性。

关键词:动车组;行李架;结构;稳定性

1 概述

随着中国铁路的飞速发展,动车组客室行李架的设计技术也在不断进步。动车组上的行李架设计不断向着轻便、透明、简洁发展,现动车组行李架大多采用玻璃承载结构。行李架玻璃承载结构设计既增加了客室的美观性,又保证了旅客方便、安全和放心地使用行李架,因此,行李架玻璃承载结构设计一直是当今旅客列车广为沿用的典型技术。

客室行李架是车内旅客使用比较频繁的主要功能部件之一,合理的设计不仅要满足旅客的需求还要保证运行安全的要求。行李架合理的外形设计会增强客室美观大方的效果,能给旅客带来美的视觉享受;合理的结构设计不仅会使行李架安装简单,还能保证安装后运行的稳定性。

2 新型行李架设计原则

2.1 安全要求

动车组客室行李架应满足旅客存放行李的需求,能够承受一定的冲击振动。具体承载参数应满足标准UIC 566中对行李架的相关要求。

2.2 外形要求

行李架外形设计首先要满足UIC 562标准中的相关要求,同时要能够与整个客室界面的主色调相匹配。行李架外形设计应追求简单和大方。玻璃承载行李架技术的引用可增加客室的通透性,不仅保证了旅客乘坐区域无暗区,也保证了行李在行李架上的可见性。行李架的巧妙设计对旅客界面的整体效果影响甚大。

2.3 成本要求

在满足安全要求和外形要求的前提下,行李架的设计技术和组成部件还应尽量降低成本。

3 新型行李架具体设计方案

3.1 结构设计

行李架安装的主要组成部分包括:行李架组成、安装座、后墙板、下盖板、覆盖板、拉杆组件以及安装支架等。行李架安装的组成部件及结构参见图1所示。

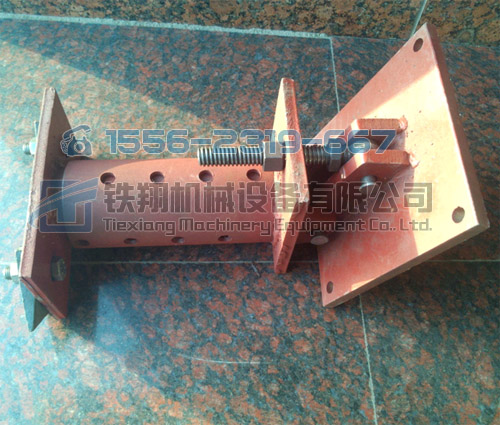

主体行李架采用挂装方式连接在安装座上;后墙板与下盖板全部在主体行李架上安装;拉杆组件一端连接相邻的两个行李架侧部,另一端连接在安装座固定轴上,是主体行李架承载时的主要受力件,也是保证相邻行李架前沿平齐度的主要调整部件,材质选用不锈钢,参见图2;安装座直接与车体连接,行李架总体全部在安装座上固定,安装座作为最终的受力件,其强度直接影响行李架的安全性与稳定性,材质选用不锈钢,参见图3;端部罩板主要安装于客室端部,当行李架总体长度不能布到客室终端时需要用端部罩板替代行李架布局,端部罩板选用玻璃钢材质,减少了行李架总体重量,安装方式主要通过固定码连接在客室端部,参见图4。

图1 新型动车组行李架安装组成部件及结构

图2 拉杆组件安装 图3 安装座安装 图4 覆盖板安装

现有较先进的某动车组行李架技术,其先进在于结构的简易性和外形设计的美观性,具有较好的安装工艺性和装车效果。但缺点为承载面完全为曲面玻璃,虽然增加了客室的明亮效果,但是玻璃炸裂问题的频繁发生,同时玻璃为国外进口件,不仅采购成本高、更换周期长,最主要的是严重影响了旅客乘坐的安全和舒适。

玻璃炸裂图片见图5。

图5曲面承载玻璃行李架炸裂问题图

新型动车组行李架设计时秉着汲取现有动车组行李架技术优点、攻克现有技术薄弱点的原则,注重考虑解决玻璃破碎等问题,将现有玻璃承载结构行李架进行优化创新设计来保证行李架的强度和运行安全性。

新型动车组行李架承载结构由后端型材、前端型材、平板玻璃、侧部托架、下盖板固定支架和挂钩组成。玻璃采用8mm平板钢化玻璃,通过前后型材夹持固定。玻璃安装后承载面宽度105mm,且比前后型材的承载面低12mm,参见图6。

行李架上放置行李时主要受力面为前后型材的上表面,很少出现玻璃承载面单独承受尺寸较小重量较大行李的情况,即使出现这种情况,平板玻璃较带弧度玻璃能够承受更大的应力,因此,新型动车组行李架具有更好的运行安全性与稳定性。同时,因平板玻璃制作工艺较曲面玻璃简单且可靠性更好,新型行李架组成部件完全实现了国产化,不仅降低了成本,还保障了行李架的安全稳定性。

图6 主体行李架组成

3.2方案分析

新型动车组行李架以安全、实用、美观大方为主要设计依据,设计结构要求模块化程度高、组装方便快捷、安装简单可靠、外形美观大方。

3.2.1空间设计

新型动车组行李架空间设计依据标准UIC562中要求:行李架应能搁放高度不大于260mm,深度不小于300mm的矩形截面的行李。

新型动车组行李架空间尺寸的确定主要是结合了客室空间并参照了之前已有的行李架尺寸,满足了旅客行李存放的需求。参见图7。

3.2.2可视化设计

可视化设计是行李架人性化设计的主要项点,目的是方便旅客在座位上直接看到自己的行李,使旅客放心乘坐。新型动车组行李架主要承载面是铝型材面,玻璃位于前后型材之间,不仅达到了旅客方便查看自己行李的目的,还保障了行李架的安全稳定性。

图7 新型动车组行李架空间设计

3.2.3安全性能分析

安全设计是新型动车组行李架设计必须保证的项点。下面通过有限元来验证其强度。

结构强度评定标准

根据DIN EN 12663《铁道车辆车体结构要求》规定,行李架结构各个部件应在各个工况的载荷综合作用下,材料许用应力与计算等效应力之比应不小于DIN EN 12663第3.4.2节中规定的安全系数S (规定:若材料的屈服应力作为许用应力值,取S1 为1.15,若用材料的抗拉强度作为许用应力值,取S2 为1.5)。即:

为材料屈服应力; 为材料的抗拉强度;

为计算等效应力。

材料参数

模型中共有四种材料,包括铝型材、不锈钢、铸铝和钢化玻璃。它们的力学参数如表1所示。

表1 材料参数

|

部件

|

材料

|

密度(kg/m3)

|

杨氏系数

[MPa]

|

泊松比率

[-]

|

屈服应力

[MPa]

|

抗拉强度

[MPa]

|

|

前后型材

|

6060-T6

|

2700

|

69000

|

0.33

|

140

|

170

|

|

行李架安装座、拉杆等

|

不锈钢/06Cr19Ni10

|

7800

|

206000

|

0.3

|

205

|

515

|

|

托架等

|

铸铝YL112

|

2700

|

70000

|

0.33

|

|

235

|

|

玻璃

|

钢化玻璃

|

2500

|

72000

|

0.20

|

|

|

钢化玻璃的评定根据JGJ 113-2003标准,即钢化玻璃的许用值应低于43MPa。

试验载荷

依据标准UIC566,行李架安全设计主要对行李架存放行李时的稳定性和强度安全进行考虑,新型动车组行李架安全结构设计参见图1、图6所示。行李架强度安全性设计主要考虑以下三点:

(a)行李架安装后单个模块的整体强度(用长度为1885mm的行李架来试验);

(b)行李架安装后主要受力部位的强度(主要涉及到固定挂钩、拉杆和前后端型材);

(c)行李架安装后与车体连接的强度(主要涉及到安装座)。

下面是行李架有限元分析的工况及结果:

试验对象为相邻两个1885长度行李架,其中一个为端部行李架。

试验工况:工况1:行李架均布载荷1000N/m,前端型材端部850N集中力。

工况2:行李架均布载荷1000N/m,前端型材中部850N集中力。

行李架安装座与车体连接位置采用全约束。

工况1 工况2

位移结果:

工况1 工况2

行李架的最大位移量为4.53mm 行李架的最大位移量为7.48mm

应力结果:

选用两种工况条件下部件的等效应力较大的数值:

工况1 工况1 工况1

安装座最大等效应力:168 MPa 安装轴最大等效应力:82.69MPa 铸铝挂钩最大等效应力:90.19MPa

工况1 工况1 工况1

拉杆最大等效应力:152.3MPa 拉杆圆柱座最大等效应力:129.9MPa 侧部托架最大等效应力:145MPa

工况1 工况2

前后型材最大等效应力:46.35MPa 钢化玻璃最大等效应力:22.36MPa

试验结果:

表2 行李架位移结果

|

工况

|

最大位移

|

发生位置

|

|

工况1

|

4.53

|

行李架中间部位的外缘处

|

|

工况2

|

7.48

|

行李架中间部位的外缘处

|

表3 行李架等效应力表

|

工况

|

部件

|

σmax(MPa)

|

(MPa)

|

备用系数(>=S1)

|

(MPa)

|

备用系数(>=S2)

|

结论

|

|

工况1

|

行李架安装座

|

168

|

205

|

1.22

|

515

|

3.07

|

安全

|

|

工况1

|

销轴

|

82.69

|

205

|

2.48

|

515

|

6.23

|

安全

|

|

工况1

|

铸铝安装座

|

90.19

|

|

|

235

|

2.61

|

安全

|

|

工况1

|

拉杆

|

152.3

|

205

|

1.35

|

515

|

3.38

|

安全

|

|

工况

|

部件

|

σmax(MPa)

|

(MPa)

|

备用系数(>=S1)

|

(MPa)

|

备用系数(>=S2)

|

结论

|

|

工况1

|

拉杆圆柱座

|

129.9

|

|

|

235

|

1.81

|

安全

|

|

工况1

|

托架

|

145

|

|

|

235

|

1.62

|

安全

|

|

工况1

|

前后型材

|

46.35

|

140

|

3.02

|

170

|

3.67

|

安全

|

|

工况2

|

钢化玻璃

|

22.36

|

43

|

1.92

|

|

|

安全

|

得出结论:

(1)在给定载荷工况下,整个行李架结构的最大位移为7.48mm,行李架安全,玻璃无损坏;

(2)在各个载荷工况条件下,各个主要部件的许用应力值与等效应力值之比均大于安全系数S,因此,按照标准EN12663,各个主要部件的强度满足要求。

新型动车组行李架技术现已在我司研制的动车组项目中首次应用。装车后效果参见图8。

图8 新型动车组行李架装车效果图

4 总结

新型动车组客室行李架的合理设计在保证强度和减少运行故障的前提下完全实现了国产化,不仅缩短了采购周期,而且降低了采购成本。新型动车组行李架方案的成功研制增强了我国轨道交通行业在行李架领域自主创新的能力,保障了今后动车组行李架国产化的程度,降低了行李架的采购和维修成本。由于其创新结构设计和国产化带来的高可靠性和低成本的优势,新型动车组行李架技术必将越来越广范地应用在铁路车辆中。

参考文献

[1] 牟少弟,李智国,李乐营.新型轻量化行李架研究[J].沿海企业与科技,2012,(12):13-16.

[2] 曲晓阳,陈科山.200km/h动车组行李架模块化设计探讨[J].现代城市轨道交通,2009,(1):23-25.

[3] 李大庆.航空行李架在黄海DD6123K01客车上的应用[J].天津汽车,2002,(4):23-25.

发表评论