李建斌 摘 要:针对铁路内燃机车内部照明灯存在的不足,提出使用LED无网灯项目,进行可行性论证。 关键词:内燃机车 LED照明灯 论证 一、课题提出的背景及现状 1. 课题研究的必要性 (1)目前机车使用传统无网灯的现状 目前使用的机车110V无网灯存在着抗振动性能差、灯泡灯管灯座易损坏以及功率过高不经济并且大负荷的电流经常烧损ZMK,灯具损坏后极易造成接地并且经常出现与其他机车电路造成两点接地而烧损机车电路;还会形成电器误动作的故障,严重的造成机破和机车火灾事故;灯具短路烧损照明电路。2008年呼和局包西机务段碎修统计电器712件活件,其中照明灯具发生问题137件(不包括小辅修时发生的照明故障),占电器碎修总量的19.24%,比例相当可观,传统灯具故障率高,造成检修工人维修量增加,加大了工人的劳动强度。 (2)出现传统无网灯具常损坏的原因 ①光源选用的不适当,机车作为运输工具,运用中会产生较大的振动。传统灯具的光源固定采用螺旋和插接方式,在振动过程中很容易造成松动和脱落,使灯具损坏。 ②传统无网灯具功率较大,发热量大成为灯具损坏的主要原因之一,主要表现在灯口引出线因为灯具发热硬化破皮而形成接地。 ③结构设计欠佳,灯罩锁闭弹簧片倔强系数变化,弹簧片铆钉松活灯罩容易松开,并且难再修复。 (3)传统无网灯对机车运行安全的影响 传统灯具损坏后常对机车电路的正常工作造成危害,接地后常与其他回路的接地点形成两点接地容易造成电器误动作,更有甚者烧损机车电路,形成机破或火灾事故。特别是灯具接地后对东风8B的EXP及LCU有时也会产生影响,严重的还会干扰监控器,对机车的运行安全构成一定的威胁。 (4)无网灯具损坏后的后果 照明回路在实际的检修工作中并不被人重视,机车走廊无网灯虽然故障率较高,但也没有引起足够的关注。传统机车无网灯时刻存在对机车电路的危害隐患,现在就以我局机车运用中出现的几个典型的案例来说明: ①1998年5月集宁机务段DF4B6035机车运行至呼和浩特至白塔间ZMK突然着火,将GK附近电线束引燃,乘务员巡检发现后迅速用灭火器扑救,但电器柜右侧及门上方严重烧损,造成机破,影响了后部客车。经过分析,发现无网灯的灯泡均为60W, ②2004年1月东风4B1405机车运行到集宁至苏集间由于电器间灯正端接地,与励磁回路励磁机正端同时发生接地故障,造成机车功率不稳定,无法正常运行造成机破。 ③2008年3月包西机务段DF8B0193机车,走廊无网灯正端接地(灯管激发器线路版焊点与反光板面接触),正巧显示器正端低压正端接地,110V电压通过显示器的低压正端进入EXP造成114板烧损,机车励磁一故障,造成牵引万吨列车机破。 以上是3个典型案例,在生产实际中还有很多相似的例子不再列举,无网灯具的易损对机车运行安全有时会带来意想不到的后果。 2. 目前现状 目前大部分内燃机车及韶山型电力机车均使用传统灯泡或灯管式无网灯具,而且还有机车混装两种灯具,故障率较高,给机车检修、运用带来不便。由于故障率高,增加了对机车运用的潜在不安全因素,同时增加了检修工人的劳动量。目前的机车无网灯实际应用很不经济,每台车每年大约消耗1.11吨柴油,而LED无网灯每年仅消耗0.119吨,相当于传统无网灯的1/10。 3. 可行性分析 (1)高亮LED无网灯的原理 该灯采用恒流开关电源前后级隔离电路,前级采取了电压提升的方式,用来弥补可能出现的蓄电池电压过低而造成灯具不能点亮的问题。开关电源前级提高工作频率以提高工作效率,中间加装隔离变压器,用来隔离前后级电路彻底杜绝机车电路与发光管电路的相互影响。后级电路中加装了过流电路,防止由于二极管短路烧损控制器。采用6只1W发光二极管串连,由于使用了恒流电源,当其中一只二极管击穿后,电路中的电流并没有因此改变,只是功率变成了5W,电路仍然可靠工作。 (2)设计的基本思想 由于最初考虑的是传统无网灯故障率高,增加了工人劳动强度,所以设计的思想沿着免维护新型灯具的方向推进。在不断深入研发的过程中,传统无网灯具的缺陷逐渐暴露出来,根据总结的这些问题,设计理念上也逐渐融入了对细节的改进。 ①首先考虑到发光二极管的寿命较长,设计寿命在50000小时,实际工作中一般的寿命在20000-30000小时。假如机车平均每天开灯12小时,实际工作寿命也要4.5-6.8年。考虑到灯具在机车应用中的恶劣环境,按60%因数计算也要有2.5-4年的工作寿命。 ②发光二极管的控制器采用前后级隔离电路,外壳采用耐压3750V的有机塑料,二极管的固定采用平面大功率散射角120度的奥斯朗优质发光管通过回流焊焊接在铝基板上,对地耐压在5000V,较好地杜绝了控制器和二极管的接地现象,隔离电路的采用使二极管部分与机车110V照明电路有效分离,即使由于潮湿等其他因素造成二极管发生接地时不会与机车照明电路混淆,有效保护了机车电路。 (3)节能环保、功率低 目前机车(DF4B/DF 按照60W传统灯具12只每天在机车上点亮15小时计算每年共使用电量:60×12×15×365=4927500Wh=4927.5KWh 二极管灯具每台机车每年的用电量为 6×12×15×365=788400Wh=394.2KWh 节电量为:4927.5KWh-394.2KWh=4533.5KWh 0﹟轻质柴油发热量为42915KJ/Kg 1KWh=3.5997×103KJ 按照柴油机功率因数35%计算所节省的柴油数量为: 4533.5KWh ×3.5997×103KJ ÷42915KJ/Kg÷35% = 按照目前市价6000元/吨计算每台机车每年可节省资金 1.086483×6000=6518.898元 约在一年内就能收回成本(8B机车17盏灯将会节约更多柴油),传统灯具在节能方面与发光二极管灯具没有可比性。 (4)亮度高。新型二极管灯具采用6只1W发光二极管亮度在330流明纯白光线,照明实物色彩还原真实清晰,亮度高,改善了机车走廊照明条件。 (5)减轻劳动强度。该灯采用免维护设计,设计合理,拆装简单,无须改变安装位置和原机车电路,并且接线不分正负极,不会造成电路反接而烧损,故障率低。 (6)考虑到传统无网灯发热量高的因素,发光二极管的底座直接改成大面积散热片,并且为了充分散热,二极管铝基板与散热片间加装了导热绝缘橡胶,经过08年6-9四个月连续点亮试验,用点温计测试,最低温度 二、6W超亮LED无网灯具的构成 新型灯具由以下几种配件构成: 1.1W发光二极管6只 2.导热绝缘橡胶6只 3.二极管恒流隔离控制器1只 4.散热底座1只 5.有机玻璃灯罩1只 6.金属罩托1只 7.螺钉10颗 8.导线若干 三、6W超亮LED无网灯具确定的主要技术参数 额定电压:110V直流 额定电流: 额定功率:6W 照 度:330流明 6W超亮LED无网灯具实验案例

试验环境: 6~9月份室内环境 月份 6~7 7~8 8~9 测试温度(摄氏度) 37~60 37~62 37~65 亮度(流明) 330 330 330 备注: 试验过程中,室内始终没有对空气强制降温

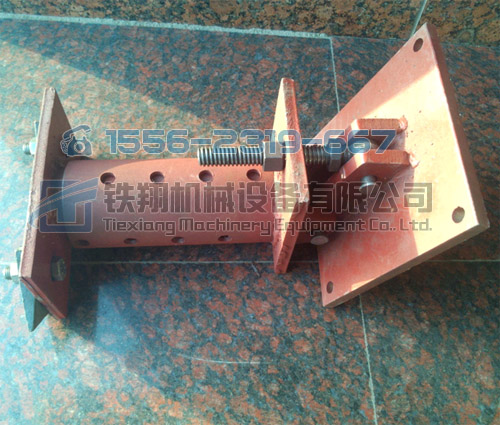

四、主要部件的设计方案

设计原则,DC-2AX1W电源控制器(又称电源变换器),在设计过程中充分考虑到机车在实际运用中的恶劣环境,伴随着电压曲线平滑度不够、湿度变化大、洁净度差、振动强烈等因素,在思路上本着减小体积、消除南北方湿度差异大、耐粉尘、抗震动的原则,将所有电子元器件集中在面积较小的电路板上,并采取全密闭模块封装结构,在机车小辅修工艺的基础上,为避免绝缘测试时发送电路损坏,加装了前后级隔离高频变压器,避免了二极管的损坏,同时实现了后级电路发送问题不影响机车电路的目的。

DC-2AX1W电源变换器适用于LED驱动,本驱动器应用高频脉宽调制原理工作,变换效率高,输入电压范围宽、体积小、工作稳定,原理如下:

前级采用PWM脉宽电路产生高频脉冲驱动主开关管工作,通过主开关管的高频电流经过变压器耦合到次级二极管整流滤波后输出,接在输出端的取样电路检测输出电流,误差信号经误差放大器放大以后由光电耦合器传送到变换器初级控制PWM脉宽电路输出脉冲的宽度,从而实现输出电流的稳定。

发表评论