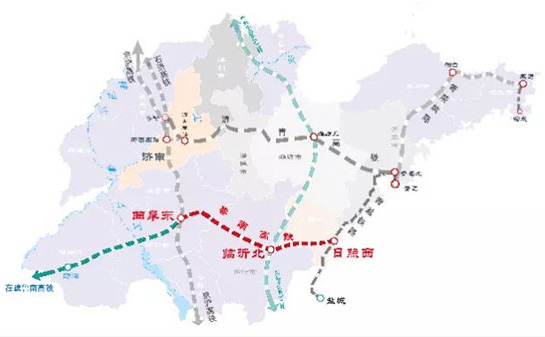

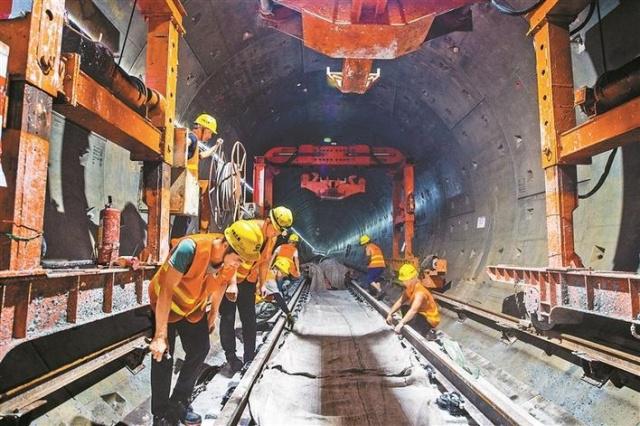

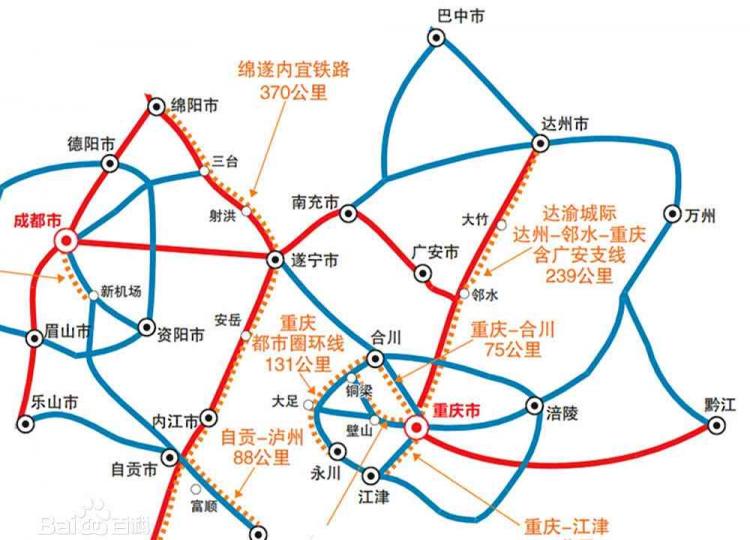

姚丽平 近日,通号集团北京铁路信号工厂再次收到集团武广客专四电集成项目部发来的感谢信,对工厂全力以赴支持客专建设,在设备到货、现场安装督导以及系统调试等方面做出的突出贡献深表感谢。 北信厂紧紧抓住中国铁路客运专线建设的历史机遇,在信号产品生产与技术服务中展现了雄厚实力和良好风范,并借此进一步加快一流铁路信号产品产业化基地建设的步伐。 科技创新优势领先 我国铁路客运专线建设,对列控系统集成技术提出了更高的标准,要求保证技术的完整性和系统性,通过关键技术引进消化吸收再创新,构建具有自主知识产权的技术系统集成体系;在列控系统方面,要求结合成功应用的CTCS-2级列控系统技术,通过引进关键技术,联合设计、联合开发、联合攻关,构建具有自主知识产权、基本达到世界先进水平的CTCS-3级列控系统。 北信厂根据客运专线对列控系统集成技术的要求,迅速做出反应。一是根据集团公司对客专列控机柜提出的“统一尺寸规格、统一外观颜色、创新通号风格、实用与经济性”设计要求,在短短两个月时间内完成了一系列铁路客运专线列控机柜的设计及样机的生产。客专新型列控机柜的设计,既继承了以往机柜设计的优点,又具有自己独特的风格,综合性能得到大幅提高,设计上实现了创新和突破,符合铁路客运专线设备要“系统化、集成化、标准化、系列化”的要求;二是积极参与和承担客专产品行业标准编制与讨论,完成客运专线《ZPW 设备供货全力以赴 为保证客专产品按期供货,工厂采取多种方式挖掘生产潜力,提高生产效率,生产系统坚持 “生产服务经营、生产服务技术”理念。从狠抓精细生产管理、提高工作时效入手,依据工序工时、工序(班组)产能、设备能力、月产值、周产值等实际情况,按照用户需求的先后顺序,安排月计划、周计划。每周制定必完工单、必完工序,增加了可调整工单。把原有的生产调度会,改为生产管理协调会,由生产经营副厂长主持,生产系统所有部门的中层领导、调度、主管及相关部门领导参加会议,任何信息、决议第一时间传达到生产系统所有部门的管理层,会议决议的执行力度和效果达到了最佳。 同时增加了产品投产方式。生产管理部与工艺部联合,把客专产品、 工厂党委开展了“客专建设党旗红”主题实践活动,利用各种形式广泛开展义务劳动,充分发挥党员的先锋模范作用和党支部的战斗堡垒作用。全体职工以武广客专建设大局为重,加班加点,昼夜奋战,确保了客专设备的按期供货 为迎接武广全线开通和服务工作,工厂技术系统组织开展客运专线产品相关知识的培训,学习列控中心系统构成及设备功能、集装箱机房设备布局、轨道电路调试注意事项、监测软件安装等客专开通必备知识。 客专建设一枝独秀 2007年,在集团公司的组织下,工厂作为首家工业企业,为中国铁路第一条时速350公里的京津城际铁路提供了CTCS-3D列控地面系统设备和技术支持。京津线全长120公里,设置了5个车站、6个中继站,除了北京南站和天津站两个端头站外,其余9个站采用集装箱模式,这也是我国铁路首次采用集装箱作为车站机房的尝试。京津线的信号设备由集团公司和西门子公司联合提供,北信厂作为集团公司的骨干企业,承担了列控中心、轨道电路等大量设备的生产任务。在北京南站宽阔的机械室内,摆放了上百台装满设备的北信厂机柜,场面非常宏伟壮观,让每一位到访的北信人都感到无比的骄傲和自豪。 京津线顺利开通后,工厂又迎来了合武线的生产及开通任务。合武线采用CTCS-2级列车控制系统,工厂提供列控中心、集中检测、LEU、应答器和轨道电路等设备,其中列控中心设备是由集团研究设计院研制开发的,首次在合武线投入使用。通过此次合武线的开通,工厂技术人员全面掌握了列控中心的设备安装、配线、调试、试验等现场调试技能,实现了对集团研究设计院现场技术转移的全面接收。 目前,工厂先后完成了合宁、合武、温福线、甬台温和武广客运专线列控地面系统设备生产以及产品系统调试、技术支持等工作,客运专线列控系统设备市场占有率达到了85%。 国产化提升综合实力 2007年,为配合铁道部CTCS-3级列控体系建立,在集团公司布置下,成立了武广硬件制造项目组,工厂承担了CTCS-3级列控系统中ATP车载设备和RBC无线闭塞中心设备的引进、消化、吸收和再创新的国产化工作。 在C3列控系统ATP国产化试生产过程中,为解决庞巴迪VCU产品计算机主板双面回流焊接工艺,武广硬件制造项目组成立了QC攻关小组,克服了双面回流工艺窗口狭窄,二次回流时易掉件的难题,经过不懈努力,反复试验,最终在设置回流炉各温区温度的基础上,通过降低回流炉底部加热温度、改变传送带链速与风机频率等方法,解决了双面回流存在的各种问题,成功完成了VCU计算机主板双面回流焊接的试验和批量生产,这项课题填补了工厂电子装联工艺制造在双面回流焊接技术应用领域的空白,为今后产品的设计提供了更为广泛的空间。 通过一年多的努力,工厂建立起符合国际标准的电子产品组装、调试、测试和检验生产线;完成相关设施和环境的改造;完成外方图纸、技术文件、工艺文件、产品检验文件、产品BOM文件的国产化工作;完成工艺流程、质量控制点工艺布局定制;完成首批11种产品的生产、检验、仿真功能验证,并分别于2008年10月和2009年4月获得瑞典庞巴迪公司颁发的车载ATP及RBC无线闭塞中心设备生产许可证,取得CTCS-3级列控系统硬件国产化工作第一阶段的成果。这标志着工厂已经具备独立生产国际一流的列控设备的综合实力。 产品质量有效控制 客运专线建设对设备的安全性、可靠性提出了更高的标准和要求,工厂从多方面不断强化质量管理和控制。 2006年,工厂启动列控系统(CTCS)工艺技术改造项目,共投入费用4000多万元 ,完成基础设施改造面积5000多平方米。添置关键设备,改善工作环境,调整工艺布局。2007年至2008年工厂对现有电子装联车间的工艺布局又进行了统一调整,在充分发挥原有设施功能的基础上,建立了C3专用产品组装、测试、检验功能区;添置物料存储区的防静电设施、密集料柜、空调和加湿器、除湿器等必需设备,改善了进厂检验及库房存储环境。这些技改的实施使工厂的综合制造实力得到进一步增强,产品实现的工艺标准和检验标准已经逐步达到或接近了国际标准水平,全面实现了产品质量提高和产能扩充的目标。 工厂出台2项程序文件,实现了对整机产品与所有关键物料生产批次间的追溯管理,同时进一步规范了客专列控产品生产和现场调试、开通过程中相关技术资料和质量记录的管理,这将有利于产品的维修维护、软硬件升级及追溯,强化了对客专产品的质量管理与控制。 为顺利进行列控系统国产化生产,确保武广客运专线产品质量,工厂聘请了IPC-爱比西国际科技管理咨询(上海)有限公司对工厂直接参与列控系列产品生产的技术工艺人员、检验人员、生产操作工人进行了相关标准的培训。这些培训对产品在生产中的组装工艺、印制电路板的返工返修,手工及机械焊接,线束组装的可接收性条件等提供了技术保证,提高了其可靠性,有89人获得IPC标准专业合格证书,2名技术人员获得IPC培训师资格。同时选派42人分四批到境外参加培训,学习外方的物流采购管理、质量控制管理、工序流程的设置、产品整机装配、产品调试等内容。通过这样国际标准的专业培训和贯彻实施,提升了职工们的整体操作技能和国际化的标准意识。 开通服务争创一流 于2008年3月成立的工程技术部,人员由最初的3人,短短一年多时间,如今这支团队已有49名成员,他们专门负责客专产品的现场调试、开通、技术咨询以及售后服务。 武广客专列控系统技术先进,完全实现国产化,列控中心、轨道电路等各子系统调试的工作量大、难度高,调试数据要求严谨。技术人员每天早晨8点左右出发后,一直要干到晚上12点才回来。在各车站信号楼的机房、中继站的厢式机房内,到处留下了他们挥汗如雨的身影。 年轻的技术人员边干边学,在集团研究设计院专家的指导帮助下,从武广试验段的零起步,半年多的时间,就初步掌握了C3列控地面子系统的各项调试测试技能。 截止到 围绕中国客运专线及高速铁路列控系统设备的大规模建设,工厂通过生产扩能技术改造,进一步提升了产业化技术设计能力和生产能力,打造中国一流的轨道交通产业化基地,其中适用于CTCS-2和CTCS-3级的客运专线系统设备及国产化引进的列控车载设备,在国内同行业处于领先水平,工厂已成为中国在轨道交通领域产业化技术设计、系统集成及配套能力最强的知名企业,支撑和引领中国轨道交通信息和自动控制产业的技术进步。

客专风来满眼春——北京铁路信号工厂借客专建

发表时间:2014-11-01 20:22 作者: 来源: 浏览:

相关图片新闻 |

发表评论