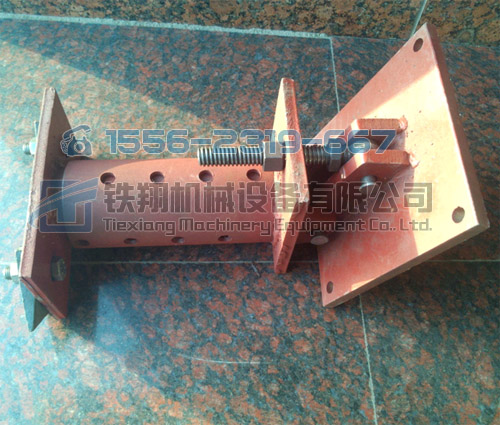

杨金龙 四川制动科技股份有限公司 四川 眉山 620010 摘 要:我国现在铁路上运行的火车制动控制部分都是空气控制的分配阀,其主阀体体套组成中要求主阀体与滑阀套锥面密封,过盈配合,两者间的密封好坏直接影响产品的多项性能参数是否符合要求和行车安全。本文是在原有的锥度检测基础上提出了新的检测办法,为产品质量提供更好的保证。 关键词:主阀体;0°28′;锥度检测 120型货车空气控制分配阀中主阀控制着充气、缓解、制动、保压等作用,是控制阀中最主要的部分,由作用部、减速部、局减阀、加速缓解阀和紧急二段阀等5个部分组成。主阀的各个部件均设在主阀体内如图1所示。其中作用部产生充气、局减、制动、保压、缓解等作用;减速部使前后车辆的充气时间协调一致;局减阀提高全列车的制动波速;加速缓解阀可实现列车管局部增压,提高缓解波速的目的;紧急二段阀则是使制动缸压力分成2个阶段先快后慢的上升。 120主阀各部分功能的实现,都需要经过主阀体和滑阀套的气路连接来配合完成,它们之间配合的好坏将直接影响到主阀的充气、缓解、制动、保压等性能。如果主阀体和滑阀套之间漏泄,将会导致充气缓解位的主阀排气口漏泄过大,或是充气缓解位的局减排气口漏泄过大,或是紧急制动位漏泄试验时,列车管压力上升10s内超过15kPa等。 为保证主阀的各个性能满足设计要求,我们在做主阀组装交验前,首先要做的就是对主阀体组成进行漏泄试验,验证主阀体与滑阀套过盈配合时的密封是否良好。而体套间的密封好坏正是靠主阀体锥孔和滑阀套外圆锥面的尺寸来保证的。 1 主阀体、滑阀套锥面检测现状分析 1.1 体套加工工艺概述 主阀体0°28′锥孔的加工,使用了1台改造过的专用车床,在加工前把车床主轴箱摆动到0°28′的角度,再利用专用车具,通过先车后磨的方式来加工。 滑阀套的外圆0°28′的锥面加工有2种加工方式:一是调整车床的主轴或是刀台角度;二是利用数控车床进行车削,即通过试车调整好数控程序的坐标值,来保证滑阀套外圆锥面尺寸。 1.2 0°28′锥面检测现状 由于是锥面,我们现在的测量方法是使用一个0°28′的锥度光面塞(环)规进行通止检测,要求每个零件在使用锥度光面塞(环)规时都能够通端通,止端止,即视为合格。同时每1批次在做首件检查时,还需辅助以涂色法进行检测,即把红丹粉用机油调和后,均匀涂抹在光面塞规或滑阀套上,成一竖条状,然后把塞(环)规与工件轻微接触后旋转1周,观察色带径向接触痕迹,若接触面积达75%以上则视为合格。 1.3 现行锥度检测方法分析 上述检测方法简单、容易上手,可以快速应用于实际操作中,但是却不一定能真实反应实际尺寸。比如若孔的两端中任何一端尺寸超差(大端实际直径尺寸比图纸要求的小,而小端合格或是比图纸要求的大;小端实际直径尺寸比图纸要求的小,而大端合格或是比图纸要求的大),同样也能做到锥度光面塞规的通端通、止端止;而且若锥孔母线不直,用涂色法进行检测时,圆周直径方向上任意一点突起,在塞规与孔壁旋转接触后都会留下接触痕迹,即使显现出的接触面积能远远大于75%以上,也不能保证体套能够紧密贴合,最终都会导致体组成在做打压漏泄试验时不合格。对比车间每个月的主阀体组成打压试验的数据,我们发现因主阀体和滑阀套密封不好造成漏泄的不合格数占整个打压试验不合格数的80%以上,如果考虑到在钳工主阀组成交验时发现的体套不合格,这个比率还要上升。 因此,要正确测量0°28′的锥度尺寸,我们不仅要对锥孔(面)大小端的直径进行测量,还要对锥孔(面)的母线是否成直线进行测量,切实保证体套的实际接触面积能远远大于75%以上,满足产品设计提出的7kPa风压试验不漏泄的技术要求。 2 0°28′锥度检测专用检测量具的原理及其设计 2.1 锥度检测专用量具基本检测原理 上图1中,在测量各测量点直径(如D1)时,对同一深度上不同角度进行直径大小的测量,根据测量值的变化,来判断该处孔是否椭圆。 由于点A、B位置选取的不同,区段深度L发生变化。我们多次测量不同L,经过测量换算后,锥度值α如果一致,我们即可认定锥孔母线是平直的,反之,则不平直。 2.2 主阀体锥面检测专用量具设计 把高度尺和内径百分表结合起来使用,由高度尺带动百分表对主阀体的锥孔在不同位置进行直径测量,通过高度上的位移大小及直径变化,反算出锥度值,并根据同一位置不同角度上的直径大小,判断体套接触面积。 使用时,先清扫干净检测平台,使得平台无杂物;把百分表校正调0;把工件放在检测平台上准备测量;竖直放下量具,百分表检测压头轻轻放入锥孔大端,捏紧转接块2与限位块,并紧固转接块2,开始测量;移动转接块3,固定,读出高度尺及百分表上相应刻度数值,并记录到表1中;松开转接块2,轻轻转动百分表长杆,选取不同角度的百分表上相应刻度数值,并记录;再次移动转接块3到不同位置,重复上述步骤;取出量具,根据记录值,计算角度。

表1 主阀体锥度检测读数记录表 1 2 3 1 2 3 深度 L1 L2 直径 D1 D2 D3 Δd=(D1+D2+D3)/3 D D D Δd’=(D1’+D2’+D3’)/3 角度α (2α=arctg(Δd-Δd’)/(L1-L2)

2.3 滑阀套锥度检测专用量具检测原理及设计

V型样块的中心线与检测平台成0°28′角度。滑阀套放在V型样块上后,观测在A点、B点百分表上的压量值大小及变化情况,一是可看滑阀套轴向中心线与V型块的中心线是否平行,通过两点的值差,可以准确计算出锥面角度大小(计算方法同表1);二是在V型块端面安装一个定位块后,把滑阀套端面贴紧,任意旋转一个角度,观察固定A点表上数值的变化,可以看出滑阀套径向跳动,而随着A点位置发生变化,比对百分表上的数值,又可看出滑阀套母线是否平直。

3 结语

通过使用专用量具对锥孔(面)角度进行检测,可以准确测量角度,保证加工尺寸符合图纸要求,间接验证了车床主轴角度的偏置量,避免了光面锥度塞规无法准确测量角度的漏洞;同时由于在同一深度方向上进行了径向尺寸测量,可以很明显的看出径向跳动大小,为车床加工提供了技术参数上的支持,给后面体套密封配合提供了很好的保证。

当然,使用本专用量具测量主阀体锥度,还存在着使用不如圆柱光面塞规那么方便、测量结果不直观的缺点,需要改进。

参考文献

[1] 夏寅荪,吴培元. 120型空气制动机[S].北京:中国铁道出版社.

[2] 邱宣怀,蔡春源.机械设计手册[S].机械工业出版社.

[3] 孟少农,熊万武.机械加工工艺手册[S].机械工业出版社.

发表评论