浅谈铁路货车厂修工艺的发展

发表时间:2014-11-01 20:22 作者: 来源: 浏览:

王剑秋 孙雅丽

摘要:本文围绕着铁路货车的发展,重点介绍了货车厂修工艺的发展,及现行货车厂修工艺及特点。

关键词:铁路货车,厂修工艺,发展特点

自从1876年中国有了第一辆骡马拉的铁路货车以来,中国铁路货车已经有100多年的发展史。在这100多年的发展中,铁路货车经历了巨变,货车产品结构和技术要求都发生了很大变化。特别是随着我国整体工业水平的大幅度提高,工艺技术、检测技术等技术得到了长足发展,并在货车检修中也得到了广泛应用,为铁路货车的设计造修创造了有利条件,提供可靠保证,铁路货车的厂修工艺也随之得到了又快又好的发展,实现了大规模的流水作业,机械化调修,自动化检查检测,光电技术、无损检测等技术在货车厂修中大范围的应用,使得货车厂修工艺水平有了大幅的提升,有些工艺已达到了国际领先的水平。

一、中国铁路货车的发展

中国铁路货车虽说已有100多年的发展,但真正得到发展是建国后。自新中国成立以来,中国铁路货车经历了两个阶段、实现了三次大的升级换代。第一阶段是从1949年至1957年的仿制国外产品阶段,第二阶段是从1957年至今的自行设计、自主创新阶段。在这两个阶段中,中国铁路货车实现了三次大的升级换代。 1956-1957年,新中国第一辆自主设计的铁路货车——P13型棚车在齐齐哈尔诞生和载重30吨级货车在中国全面停产,标志着中国铁路货车实现了载重由30吨级向50吨级的第一次升级换代;1976-1978年,载重60吨的C62A型通用全钢敞车在齐齐哈尔研制成功和载重50吨级货车在中国全面停产,标志着中国铁路货车实现了载重由50吨级向60吨级、材质由钢木混合向全钢结构的第二次升级换代,2005-2006年,载重70吨级C70型通用货车在齐齐哈尔研制成功并率先下线投入运行和载重60吨级货车在中国全面停产,标志着中国铁路货车实现了载重由60吨级向70吨级、时速由70-80公里向120公里的具有历史意义的第三次升级换代。伴随货车产品的更新换代,铁路货车的检修工艺也发生了巨大的变化,凸显出时代的特点。

二、铁路货车厂修工艺的发展历程

铁路货车厂修技术的发展,是不断应用新技术、新方法,不断完善标准和规程的过程。

1990年第一版《铁路货车厂修规程》实施前,铁路货车厂修还处于技术水平相对落后,检修设备相对简陋的壮况,1990年加速了铁路货车滚动轴承化和探伤设备的更新换代的工作,开始采用磁粉及超声波探伤设备,提高轮对探伤质量。

第一版《铁路货车厂修规程》结合铁路货车技术发展,规范和明确了厂修技术要求,很多设备初次在厂修作业中得到广泛应用,比如:前后从板座堆焊后的加工设备,上心盘裂纹、磨耗焊修后加工设备等等,抛丸创除锈技术开始更广泛地运用于摇枕侧架的检修中。

2001年颁布的《关于加强货车厂修基础工艺和装备的指导意见》,对铁路货车厂修基础工艺和装备配备提出了八项要求,对十条基础工艺线建设的具体内容进行了明确。

2001~2003年,探伤、自动检修、微控试验、数控等技术开始在铁路货车厂修中得到发展和应用。

2002年第二版《铁路货车厂修规程》实施后,检修零部件范围做了较大调整,加强了除锈及探伤技术要求,增加了零部件修理的自动检查、检测、试验设备和机械加工要求。

2004年之后,为适应检查、修理需要,设备的设计、制造更为突出地体现了较高的机械化、自动化程度,自动检测技术在铁路检修中的发展更为迅速。

三、现行铁路货车厂修工艺特点

在铁道部“以装备保工艺、以工艺保质量、以质量保安全”的指导思想引道下,2000年—2002年,各检修工厂开展了大规模的基础工艺线建设建设,实现了由手工作坊式的生产向工业化生产的明显转变,从单元式生产向流水式作业的根本改变。完成了十条检修工艺线的建设,后又经多次的修改、完善和扩充,不断适应铁路货车发展的新需要,努力实现配件除锈机械化,检修模块化,检测设备智能化,轮对加工数控化,信息采集、传递、查询自动化,主要零部件先油漆后组装,铆接作业液压化,生产实现流水作业,车体钢结构截换、焊接规范作业,加快铁路货车厂修工艺的现代化进程,呈现出如下特点。

1、 除锈机械化

铁路货车检修中的机械化除锈方式多为抛丸除锈(不锈钢车体、铝合金车体除外),这种除锈技术成熟可靠,已在整车及摇枕、侧架、车钩等大部件检修中广泛使用,且效果良好。与手工除锈相比:除锈效率高、自动化程度高、可实现流水作业,操作者劳动强度低、环境污染少。能彻底清除配件表面的灰层、锈层和旧漆层,露出金属本体,不仅有利于提高探伤精度,且增强漆膜附着力。从内在和外在双方面提高检修质量,为实现货车检修中再造奠定基础。因此,在货车检修中出对整车抛丸除锈外,还对其他关键件重要件实行了机械化除锈工艺。如:摇枕、侧架抛丸,制动梁、交叉杆、承载鞍、钩体、钩尾框、缓冲器箱体抛丸除锈等共 30多种部件或配件实现机械除锈,实现90%的覆盖率。

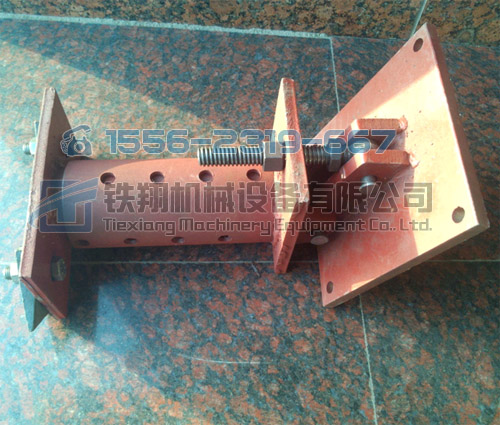

摇枕、侧架抛丸除锈机

2、 检测自动化

为提高检测精度、降低人为因素和保证检测记录的可追溯性,对关键零部件及关键工序实现自动化检测。

(1)采用非接触激光测量和CCD图像识别技术,使用轮对尺寸自动测量机,实现轮对收入数据的自动测量和轴承标志板刻打数据的自动识别。

(2)采用接触式测量和数据模型自动识别技术,使用转向架组装正位检测台,实现对组装后转向架数据的自动测量和评定;使用枕簧自动检测分检机,实现对转向架摇枕弹簧自由高度的自动测量、分筛和选配。

(3)采用压力传感和数据模型自动识别技术,使用数控弹簧测力机,实现对制动机内部弹簧自由高度和工作载荷高度的自动测量、评判。

(4)采用扭力传感器和数据模型自动识别技术,使用轴端螺栓智能扭力扳机、交叉杆端头螺栓智能扭力扳机,实现对铁路货车滚动轴承轴端螺栓、交叉杆支撑装置端头组装螺栓扭紧力矩的自动检测。

(5)采用压力、扭力传感器和数据模型自动识别技术,使用微控轴承压装机,实现对滚动轴承与轮对的智能压装和压装数据监控;使用微控轮对压装机,实现对车轮与车轴的智能压装和压装数据自动检测、监控。

(6)采用位移传感器和数据模型自动识别技术,使用制动梁自动检测机,实现对铁路货车制动梁几何尺寸及变形的自动检测。

通过这些现代化技术的应用,货车检修工艺实现了关键件、关键工序检测自动化。

制动梁自动检测机

3、轮对加工数控化

为提高车轮踏面及轮缘旋修精度,车轮踏面旋修由采用仿形加工的方式改为采用数控车床加工。随着数控技术的应用,设备操作方法更为简便,加工质量也有了大幅度的提高。因此,数控车轮车床得到了广泛的推广使用。如今,根据车轮轮辋宽度、轮缘厚度等到相关尺寸,通过选择相应的加工参数,可对存在故障缺陷的车轮跳面加工出多种轮缘厚度等到级的符合限度要求的车轮跳面外形。

4、主要零部件先油漆后组装

先油漆后组装,能有效提高零部件的涂装质量,避免油漆涂装不到位、漏涂、喷涂时影响相邻件的状况。先油漆后组装主要体现在以下二方面:

(1)、整车组装时,车体钢结构应做到先油漆后组装,即在车体钢结构涂装油漆后,再组装风手制动装置等。

(2)、钩缓装置、制动、转向架等部分的零部件应做到先油漆后组装。油漆应在专用的喷漆间内进行,具备烘干、环保等各项基本条件。运输应有专用存放装置。阀类等关键件应有包装防护。这些零部件主要有摇枕、侧架、制动梁等转向架配件;钩舌、钩体、钩尾框、缓冲器箱体等钩缓配件;制动阀、中间体、制动缸、各型风缸等制动配件。

5、电感应加热铆钉,铆接作业液压化。

采用电感应加热铆钉,能控制铆钉加热时间、有效的避免铆钉过烧现象,从而提高铆钉加热质量;采用液压铆接作业,不但提高了生产效率、铆接质量,同时也减轻了噪声污染。如:侧架立柱磨耗板铆接、侧柱铆接、上心盘铆接、冲击座铆接等。

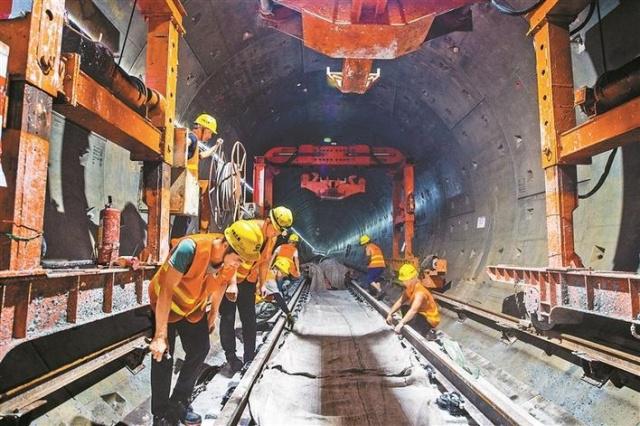

6、大量采用生产线,作业实现流水化

流水作业让工序更紧凑,能有效的控制漏检漏修现象,生产效率高,因此在检修过程中推广使用了大量的流水线。如:制动梁检修流水线、交叉杆检修流水线、车体钢结构检修流水线、敞车下侧门检修流水线、敞车侧开门检修流水线、罐车洗罐流水线等,至少有30条流水线在货车检修中应用。

钢结构检修流水线

7、车体钢结构截换、焊接作业规范化

为全面提升货车检修的质量,对车体钢结构的截换、焊接工序实行等级化、规范化作业

(1)、 截换等级化

为提高生产率和检修车的外观质量,保证组装精度,便于截换配件储备,规范下料工艺和组装工艺,保证工艺流程顺畅,应进行等级化截换,即对需截换配件规定统一的截换尺寸或等级化的尺寸系列。实行截换规范化的配件主要包括侧柱、角柱、端墙板、侧墙板等。

(2) 焊接规范化

在货车钢结构焊修工位,全部采用车体转胎,使检修所有焊缝实现平焊或横焊,避免仰焊和立焊,保证焊缝的外观成形及焊接质量。实现平焊或横焊的主要部位有:中梁、侧梁、端梁、枕梁、横梁及底架附属件及侧柱、侧板等。

四、 结论

随着铁路货车的更新换代,积极研究和推广先进的货车检修工艺,提高检修的机械化、自动化程度,重点提高查找及时性、全面性和修理的彻底性、恢复性程度,不断应用新技术、新方法,快速提高货车检修工艺,是保证铁路货车行车安全的基础保障。积极适应新车型、新标准,不断完善新工艺, “以装备保工艺、以工艺保质量、以质量保安全”的要求,仍是未来货车厂修工艺的发展方向。

参考文献: 1、«铁路货车技术与管理» 作者:陈雷中国铁道出版社

2、«铁路货车现代化检查技术»作者:赵长波 陈雷

中国铁道出版社

相关图片新闻 |

发表评论