朱高岭 摘 要 针对目前拆装内燃机车发动机连杆螺栓及汽缸盖螺栓出现的弊端,提出研制便携式机车柴油机自控拉伸紧固装置的必要性,并对技术方案进行了详细论述,阐明了设计思路及工作原理,对研制后的使用情况及功能进行了总结说明。

便携式机车柴油机自控拉伸紧固装置的研制

发表时间:2014-11-01 20:22 作者: 来源: 浏览:

关键词 机车;自控拉伸;紧固机;研制

随着科学技术的迅猛发展,我国铁路运输也迈入了一个快速发展时期,近年来运输能力的成倍增长和机车速度的不断提高,对机车的安全性、稳定性以及对机车检修工作提出了更高的标准要求。

1 问题提出

内燃机车检修时,对重要部位的螺栓预紧力的大小是有严格规定的,因为它直接影响机车的安全运行。为了保证预紧力的大小准确无误,首先要求操作者要有足够的责任心,对每个紧固件都要按照预紧力的要求,预紧的次数,预紧的顺序依次完成,防止有任何失误,而要做到这一点很难,主要是对后期验收工作难以把握,用手工填写记录验单,对预紧力的真实性难以确定。

经对机车维修现场调研发现,目前拆装发动机连杆螺栓都是通过机体观察孔用一根弯头呆扳手套住螺栓头部由一人托扶,另由2-3人用力搬动才能完成拆装作业,如果在机车内狭窄的过道上检修连杆就更加困难了。针对这一现象,通过研制“便携式机车柴油机自控拉伸紧固装置”,使其能够吸附固定在连杆螺栓的头上,可不用人工托扶,大大解除工人的繁重劳动,还能体现出作业时间,操作者身份,具备对维修结果进行记录、打印、储存、备查的功能。

2 设计思路

便携式机车柴油机自控拉伸紧固装置可用于多种型号内燃机车螺栓的拆装工作,是目前机车检修工作中必备的拆装工具,具有结构紧凑,性能稳定,可靠性高,易于人工掌握的特点。该装置由拉伸机和紧固机两部分组成。

2.1 拉伸机

(1) 采用嵌入式实时控制系统

拉伸机控制系统的设计采用成熟的控制技术,具有数据设定、数据处理、数据存储、备案,准确记录每一个工作流程,并存入存储卡内,设定数据保留期为一年。

(2) 采用SLE4442卡进行身份认证

引进计算机应用技术,每台设备有专用卡,设备工作前,操作者必须将卡插入读卡器,计算机识别后,显示器通电进入工作状态,操控人员按部位螺栓预紧力的要求设定,开机后设备自动工作,当工作压力达到设定值时自动停机,一个工作流程完成。如需打印只需按打印键,打印机自动打印出所需数据,并将数据自动保存。

(3) 工作参数设定

使用Flash存储卡保存工作设定参数和实际工作时间等,利于各种工作信息备查,实现设定、输入、确认、显示、记录打印及储存功能,同时对操作者身份认证、作业时间等都能够在记录打印中体现。(图1 电器控制原理简图)

图1 电器控制原理简图

(4) 机械系统

机械系统采用小型高压柱塞泵,使其具有体积小,结构紧凑,重量轻,便于携带的特点。其它连接件全部采用快速接头连接,使设备拆装速度快,操作者易掌握。

2.2紧固机

针对连杆螺栓传统拆卸方法存在的缺陷,把紧固机的设计分为三个部分:即高压泵站、控制系统和液压扳手体。工作时,控制系统由泵站提供高压动力油驱动螺栓,液压扳手体内的活塞作往复直线运动,通过摇臂转换成旋转运动,从而带动螺栓实现扭紧或拆卸。同时采用磁石吸附原理,使机具能牢牢的吸附在连杆螺栓头上,解除由人工托扶工具的繁重劳动。在控制系统中,除采用电磁阀(液流换向用)、溢流阀(安全保护)、容积置换行程到位控制系统外,还设有嵌入式实时控制系统,使用压力传感,根据预定设置自动完成工作流程。

2.3主机泵站

泵站部分主要由220V电机、小型高压柱塞泵、高压溢流阀、手动换向阀、压力传感器、油泵过滤器等部件组成,总体结构达到紧凑合理。选用220V低压电机主要是符合现场机械设备安全用电要求。油压力达到所设数值后,由传感器将信息传给控制系统自动停机保压。动力传输部分采用橡胶高压油管,连接件用快换接头,使其拆装方便快捷。工作动力头选用特制钢材制件,体积小、重量轻,支撑套可吸附于被加工机体上,以减轻操作人员工作强度,减少工作时间。机体外壳的前面板,采用铝合金材料制作,是设备的控制观察平台。后面板采用铁板制作,设有安全保护开关、电源输入、手柄控制输入,全部安装于后面板。(图2设备外观简图)

设备正面:1.智能卡插口 设备背面:1.安全开关

2.打印机 2.220V外接电源插孔

3.液晶显示屏 3.手控电源插孔

4.键盘 4.数据线插口

5.油路快速接头

图2设备外观简图

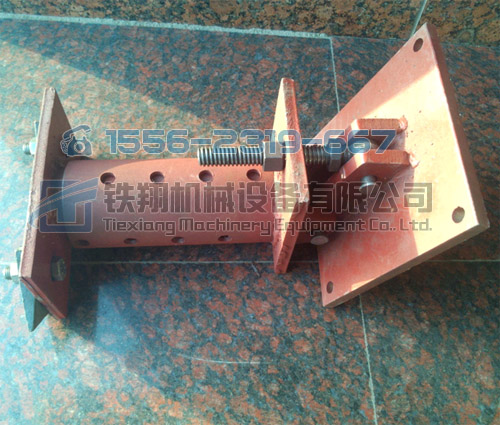

3 方案实施

首先采用的方案是使用带有两个旋转套筒的桥板,通过发动机体观察孔,同时套挂两颗螺栓,再用液压扳手带动其中一个套筒旋转来扭紧,让反作用力作用在桥板上。为防止桥板和套筒脱落,再将磁石装入套筒内,以便吸附在螺栓头上,达到不用人工托扶的目的。经对现场详细调查研究,多方了解得知,由扭矩产生的反作用力可以支撑在发动机体内的侧壁上,根据这一思路可直接使用液压扳手带动螺栓套筒,用吸附装置确保不脱落,把反作用力支撑制成“L”形,能绕过障碍而不产生干涉,再采用一些轻质材料,调整配套件的布局,使结构更加紧凑。经现场试验,操作比较方便,最终确定采用此方案。(图3自控拉伸紧固装置现场应用)

图3 自控拉伸紧固装置现场应用

在控制系统中,采用压力传感器根据预定设置完成工作流程后,再用容积置换油位器实现行程到位的控制,通过嵌入式控制系统实现对执行元件发出的指令;对操作者身份的认证用SLE4442卡进行,使用Flash存储卡保存工作过程所设定的参数和工作时间等工作信息以便备查。这些工作的完成为提升科学管理打下了良好基础。

研制过程也是技术方案进一步完善的过程,对吸附力的解决是成功的关键。经多次实验,探讨,最终选择圆柱形磁石,并放置在螺栓套筒内,这即隐蔽不占空间,又不影响使用,从而取得了满意的使用效果。另外,由于V型发动机连杆并非完全垂直朝下,而是与机体轴向中立面有一定的倾斜角度,当把液压扳手体挂在螺栓头上,再加上一定的吸附力,这样使用人工托扶机具的弊端就解决了。

为了使液压扳手体内活塞行程准确到位,在系统中增加了一个“容积置换油位器”与压力传感器进行配合,因为液压扳手体与油泵之间是橡胶软管连接,工作时,液压扳手体要通过发动机体观察孔伸进去,套在连杆螺栓上,这样液压扳手体内的活塞行程是否到位,对此信号的捕捉非常困难。为此,利用“容积置换油位器”进行模拟,再加上压力传感器的配合,问题也就解决了。因为在工作行程时,扳手体内在活塞杆一侧的油被挤入置换油位器内进行容积转换,当等量置换完毕,置换油缸内的活塞被推到顶端,活塞杆头部与触头相碰后发出指令,电磁阀换向,使液压扳手体内活塞进入回程,到位后低压传感器受力,达到设定值时发出信号,电磁阀又换向,使液压扳手进入下一个工作行程,经几次往返,螺栓逐步拧紧,扭力矩也逐步加大,到设定值时,高压传感器受力发出指令,停机,关闭油泵。为了保证螺栓对正刻线,在拧紧力的设定上,略低于所需的实际值,这样在停机后,再点动微调,保证螺栓能平稳对正刻线。通过采用这些元器件的组合,使整体机具的自动化程度得到了保证。

4 技术原理

4.1拉伸机部分

便携式自动控制拉伸机主要由嵌入式实时控制系统部分,主机泵站部分,动力传输部分,工作动力头部分和机体外壳部分组成。为实现记名作业,操作人员首先要插卡,读卡器识别后通电,液晶显示进入身份认证,液晶显示屏数据准确,直观,操作数据根据需要任意设定。液晶显示进入工作状态后,操作人员按照维修部件所要求的预紧力按键盘,调整至所需数值,检查显示器所显示数据无误后,按工作键,主机(泵站)开始工作。当主机的压力达到所设定数值时,通过液压传感器将信息传给控制系统,控制系统发出停机指令,机械停止工作。控制系统自动将整个工作程序存入储存卡内,储存时间可根据需要设定。如需打印,按打印键,打印机即可将整个工作过程的完整数据打印出来。拉伸机采用液压泵站提供动力,通过液压油管将动力传给动力头完成作业。(图4液压泵站及设备控制部分)

图4 液压泵站及设备控制部分

4.2紧固机部分

泵站采用高压柱塞泵提供动力用油来驱动液压扳手工作,柱塞泵能产生高压油,而且体积小。使用液压扳手体内的活塞杆推动摇臂来实现旋转运动,在摇臂空心轴内,设有棘轮,置入摇臂内的棘爪可单向卡住棘轮,再由棘轮带动螺栓旋转达到拧紧或松卸的目的。液压扳手体内的活塞行程较常规设计要大些,以弥补反力支撑点不固定对有效行程产生的影响。棘轮采用细齿,使两齿之间夹角较小,每一个行程只挂一个齿,这样有利实现微动对正刻线。同时,选择圆柱形磁石置入螺栓套筒内,即隐蔽又不占空间,使吸力与被拖带的物体重量相匹配。(图5 连杆液压扳手;图6 曲轴螺栓液压扳手组合)

图5 连杆液压扳手 图6 曲轴螺栓液压扳手组合

5 主要技术指标及技术关键

4.1技术指标

油压:流量:0.5L/min 电机:电压220V

额定工作压力:63Mpa 功率:0.75KW

拉伸力:根螺栓需要设计 频率:50HZ

紧固机头最大扭距:3000Nm. 转速:1400r/min

4.2 技术关键

(1)采用嵌入式实时控制系统,使设备达到自动化要求;使用SLE4442卡进行身份认证、Flash存储卡保存设定工作参数,达到记名作业和工作信息备查。

(2)采用先进打印机系统实时打印,便于装配完成后的验收工作的准确;设备整体设计紧凑合理,体积小,重量轻,易于场地转移和窄小空间使用。

(3) 优选控制元器件灵敏度,使系统能按预选的方案自动完成工作流程,解决吸附力的大小及安装方式,保证紧固机头能牢牢的托挂在螺栓头上。

5 应用效果

便携式机车柴油机自控拉伸紧固装置自2009年6月开始分别在北京铁路局丰台、唐山、怀柔北三个机务段示范性推广使用后,使职工从繁重的体力劳动中解放出来,极大降低了职工的劳动强度,并将从前3-4名工人共同协作完成的工作变成1-2人操作即可完成,且拉伸器拆下的螺栓比人工拆下的破坏程度小,螺栓报废量少。仅以丰台机务段为例,与使用前相比,在检修的汽缸盖螺栓中,年平均减少螺栓配件报废385个,在提高劳动生产效率的同时节约了资金,而且操作简单、安全方便。该装置获2011年度北京铁路局技术创新成果一等奖。

6 结束语

便携式机车柴油机自控拉伸紧固装置主要用于各型机车的汽缸盖螺栓的拆装和东风4B、4D型机车连杆螺栓的拆装。在现场使用中只需设置一定的拉力值即可开始工作,通过液晶数字显示,在工作完成后机具自动停机,并进行记录打印、储存备查。实现了驱动体吸附在工件上作业,改变了以往的笨重工作方式,使操作者的工作变得简单方便,满足了机车检修工艺要求。

相关图片新闻 |

发表评论