马文东

摘要:桩底浆加固是提高钻孔灌注桩承载力的一种高效可行的处理技术,论文在参照规范的同时,结合某城际轨道交通现场条件,提出具体可操作性的施工方案,结果表明,采取的措施安全可行。

关键词:后注浆;钻孔灌注桩;城际铁路;

1前言

桥梁桩基普遍采用钻孔灌注桩,而该类型桩的桩底往往存在沉渣,且桩侧壁常会存在厚的泥皮,严重影响了桩基的承载力。近几年来,工程界逐渐发展起来的桩端后注浆处理桩技术不仅可以提高大直径灌注桩承载力能力,克服灌注桩中由于底碴和泥皮存在的承载力不足,且当设计合理、施工得当时确保桩基质量的稳定可靠。

关于桩端注浆的加固原理和施工技术研究工作不多,张新生(2006)[1]结合具体的工程实例,计算了注浆前后钻孔灌注桩的承载能力;朱克宏(2006)[2]结合武汉、深圳软土地区,论述了钻孔桩桩端压力注浆施工工艺并评价民其工作效果;朱向荣等(2006)[3]结合宁波地区几项工程实例,分析了桩端后压浆技术的有关参数,并提出了单桩承载力的计算方法;柳晓春等(2006)[4]通过对亚粘土层中进行的普通桩和压浆桩的静荷栽压桩试验进行对比研究。

本文在总结前人研究成果基础上,提出了适合某城际轨道交通灌注桩后注浆技术的施工方案,能够指导类似工程条件的设计和施工。

2桩端注浆条件

(1)设计合理的浆液:

为使桩端注浆施工有效、合理,十分必要对注浆目标的岩土特性、地下埋设物分布、地下水条件及周围环境详细地调查与分析,在分析资料基础上设计桩端注浆液。桩端注浆设计主要包括浆液配比,注浆率、浆液浓度、注浆量和注浆压力等参数。

(2) 合理的注浆工艺技术:

1) 压水试验

压水试验不仅能疏通注浆通道,而且能对设计出注浆参数作相应调整。

2) 注浆管预埋

桩端注浆处理大直径灌注桩需在桩中心至注浆孔直至桩端持力层一定埋设深度,然后埋入注浆管至孔底,并封闭孔口,且保证一定范围注浆管与孔之间空隙。

(3) 合理的注浆参数:

1)在桩端注浆过程中,浆液浓度、注浆压力、注入率和注浆量是按条件进行变化的,合理的确定和控制其变化对提高桩端注浆效果十分重要。

2)桩端注浆压力随注浆进展表现为从桩端低到桩顶高的变化特征,当注浆过程中注浆压力突然骤降,表明孔中发生冒浆或漏浆事故,应在浆液中加入适应的添加剂(通常为固化剂)和采取间歇灌浆等措施以确保桩端后注浆的效果。

3)在桩端注浆中,浆液浓度经历了由稀浆逐渐向浓浆,稀浆渗透性强可扩大桩端注浆加固范围,浓浆则有利于提高桩端注浆加固区强度。

3单桩承载力提高机理

大直径灌注桩成孔中,对桩周土扰动降低了桩端土体强度,水的水泡软化作用将进一步加剧该地层的持力效果。桩端后注浆通过劈裂、渗透和挤密作用使桩端持力层在一定范围内形成浆液和土的结石体,从而改善持力层的物理力学性能,改善了桩端持力层条件,恢复和提高了持力层土体强度,从而提高桩的端承力。

灌注桩桩端的沉碴的存在,将严重影响端承力的发挥,桩端注浆通过浆液对沉碴的挤密、置换和固结作用,从而改善或消除桩端沉碴对端承力发挥的不良影响。试验证实,桩端后注浆能使桩的端承力得到大幅度提高。

(1) 大幅度提高桩侧摩阻力

钻孔灌注桩桩周泥皮和人工挖孔桩护壁与桩周土体间空隙将降低了桩侧摩阻力。桩端注浆在压力作用下,浆液从桩端沿桩侧向上,通过渗透、劈裂、充填、挤密和胶结作用,对桩周泥皮置换和空隙充填,在桩周形成脉状结石体,如同树根植入土中,从而使桩侧摩阻力大幅度提高。

(2) 改善持力层荷载传递和受力状态

桩端注浆将通过劈裂、渗透、挤密和胶结作用形成桩端扩大头,从而增加了桩端受力面积,并且注浆对持力层加固且改善其受力状态。

桩端后注浆时,桩侧摩阻力的将提高将先于桩端承力提高。当桩端邻近土层的桩—土相对位移SZ≤SO(4~10mm)时,随荷载增加SZ增大,桩侧摩阻力提高增大,此时桩侧摩阻力 (ΔQS)对单桩承载力提高起主导作用时,而桩的端承力还尚未充分发挥。当SZ>SO时,桩侧摩阻力下降,而桩的端承力提高值(ΔQP)将迅速增加,此时桩的端承力对单桩承载力起主导作用。桩端后注浆在不同地层承载力比值可以参考表1,而后注浆浆液的水灰比见表2。

表1 不同土层后注浆承载力参考提高比例[3]

|

桩端持力层土层名称

|

承载力提高参考比例(%)

|

注

|

|

粉土

|

20~25

|

--------

|

|

粉砂

|

40~60

|

不含粘土

|

|

粉细砂

|

50~70

|

不含粘土

|

|

中细砂、中砂、中粗砂

|

50~100

|

不含粘土

|

|

砾石、碎石

|

60~120

|

不含粘土

|

|

含粘土砾石、碎石

|

30~40

|

--------

|

表2 不同土层浆液的水灰比参考值[3]

|

土名

|

水灰比

|

土名

|

水灰比

|

|

粉砂、粉土

|

1.0~1.2

|

中砂、中粗砂

|

0.6~0.7

|

|

粉细砂

|

0.8~1.0

|

砾砂

|

0.6

|

|

中细砂

|

0.7~0.8

|

砾石、碎石

|

0.5~0.6

|

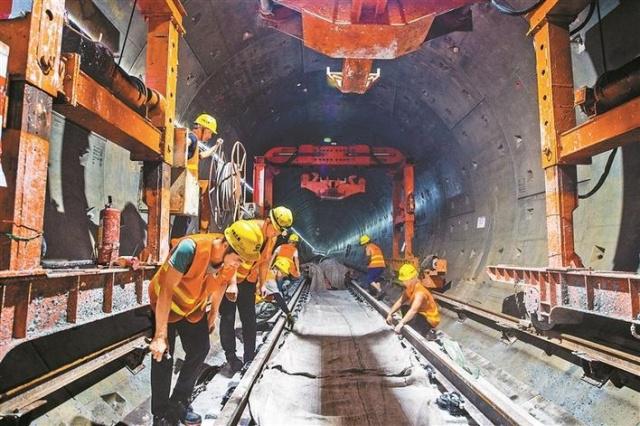

4工程实例

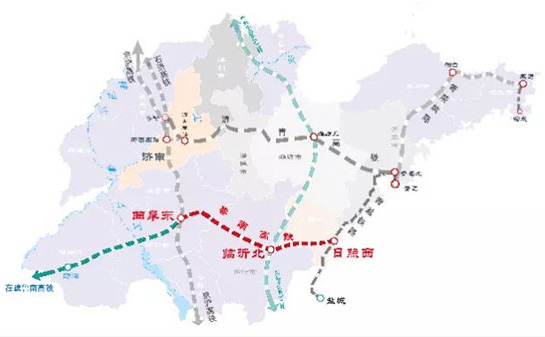

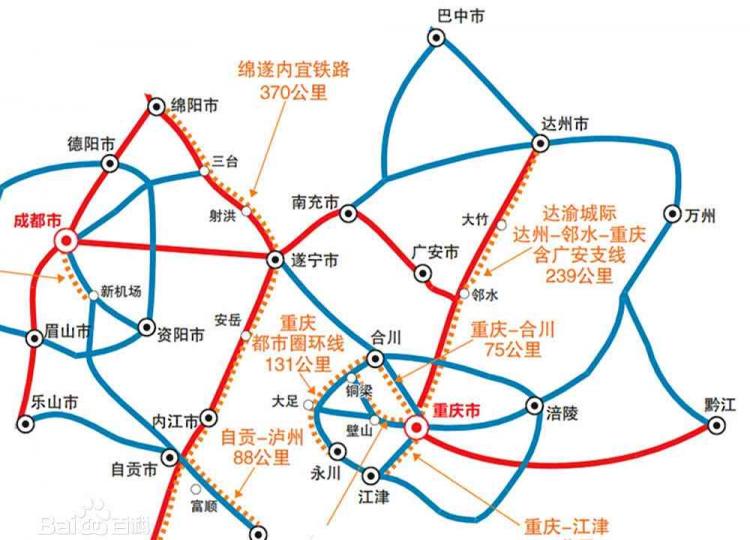

某城际轨道交通特大桥的桩基础设计为1000mm钻孔灌注桩,桩间土为粉质粘土,桩长40~45m,桩深6米处有30cm厚的透水粉砂层,桩端有暗流存在。

由于施工中泥浆护壁不好,没有封闭暗流,造成两根工程桩都被暗流冲刷,混凝土中的水泥浆被水带走,造成局部的断桩。桩基检测后认为有局部离析和冲刷的现象,单桩承载力将达不到设计要求,通过设计和专家论证后认为对2根桩进行了桩端和中部注浆加固处理。

桩端注浆工艺流程:

①造孔→②高压水洗孔→③注浆管埋设→④压水试验→⑤制浆→⑥注浆→⑦达到予定注浆量和终压→⑧封孔→⑨钻孔检验。若检验合格,结束该桩补强加固;若不合格,重复①→⑨步骤直至合格为止。

注浆顺序:

在桩的上游侧,沿桩边打入注浆钢管到断桩位置处,将注浆形成封闭浆液外流减小冲刷;并进行中间桩孔注浆加大其注浆量,达到在控制注浆总量基础上最大限度提高注浆效果,使桩底面积加大,断桩处的骨料内充满浆液。

5加固效益分析

注浆前2根桩单桩竖向极限承载力仅为设计承载力的95%和90%,且桩顶沉降都超过30mm的要求,其破坏模式均为陡降型,表明桩身砼材料破坏或桩端持力层条件极差。钻孔取芯结果也证实桩身砼除局部离析外,其强度基本满足设计要求,故桩端持力层差是导致该工程单桩竖向极限承载力达不到设计要求的根本原因。

注浆后,由业主、监理随机指定2根桩进行单桩竖向抗压静载试验,载荷曲线表明,经桩端注浆处理,当加荷至设计要求最大值2倍时,桩顶沉降量很小,远未达到极限承载力状态,表明桩端注浆对钻孔桩加固效果明显,能满足设计要求。钻孔取芯结果证实,注浆对桩身局部离析,桩底沉碴和桩端持力层的加固效果十分明显。

6结论

对桩基进行桩端注浆加固处理为单位争取2个月以上建设工期并节约近50万元资金,创造了良好的社会效益和经济效益。实践证明,桩端注浆在桩基加固处理、提高桩基综合承载力和减少沉降量方面是一种经济合理,技术先进的方法。

施工中合理确定和控制注浆参数对桩端注浆提高单桩承载力效果十分重要,而这又完全有赖于现场工程师和工人的经验;桩端注浆明显改善了桩端持力层和桩周条件,提高了桩的端承力和桩侧摩阻力,改善桩荷载传递性能,使桩的综合承载力得到大幅度提高;桩端注浆对桩侧摩阻力提高先于端承力提高发挥。当SZ≤SO时,桩侧摩阻力提高对单桩承载力提高起主导作用,当SZ>SO时,桩的端承力提高对单桩承载力提高起主导作用。

参考文献

[1]张新生,桩端后注浆在钻孔灌注桩中的应用[J],上海铁道科学,2006年第2期,pp:45-47;

[2]朱克宏,钻孔桩桩端压力注浆旋工工艺及效果评价[J],上海铁道科学,2006年第3期,pp:44-45;

[3]朱向荣,张寒,孔清华,钻孔灌注桩桩端后注浆单桩极限承载力研究[J],建筑科学,Vol.22, No.6,2006:18-21;

[4]柳晓春,冷伍明,邓宗伟,桩底后注浆技术在亚粘土层的试验研究与分析[J],铁道建筑技术,2006(6):38-42。

发表评论