报警装置、人数记录等设备 采集 0V

电力机车登顶整备的安全防护设计与分析

发表时间:2014-11-01 20:22 作者: 来源: 浏览:

付强 沈阳铁路局科学技术研究所 工程师 辽宁 沈阳 110013

摘 要:电力机车是当前我国主要的铁路运输工具,然而电力机车的整备常因在高压的接触网下作业引发安全事故。因此,如何保证电力机车整备作业人员的安全成为一个重要课题,本文通过研制一套集远程操作、联锁保护、检测控制、监控卡控等多种方法于一体的系统,针对电力机车整备作业过程的特点及安全保护要求,最大限度的确保机车登顶人员及操作人员的安全。

关键字:电力机车;整备作业;登顶;自动控制;PLC ;联锁保护;监控

1 概述

随着我国铁路电气化线路建设的发展,电力机车逐渐成为我国的主要牵引动力和运输工具。电力机车具有功率大、过载能力强、速度快、维修量小、运营费用低等优点,且便于实现多机牵引,可以提高运行速度和载重量,很好的提高铁路的运输能力。因此,电力机车已经成为我国现今铁路运输的主力车型。

电力机车运行需要接触网为其提供电能,和内燃机车一样,电力机车运行一段时间后也需要回库进行日常的整备作业,包括清洗车体、检察行走部件、测试司机室设备等,其中一项特殊的工作就是对车顶设备的检查和清洁,即登顶整备作业。

1.1 问题的提出

电力机车在回到机务段或机务折返段后,在整备过程中,整备作业区必须是被隔离的无电区。通常,机务段所采用的手段一般有2种,一种是在整备时通过隔离开关把27.5kv的接触网高压断开,等作业结束后再接通;另一种则是使用牵车机等方式把需要整备的机车牵到无网区整备,待作业结束后再牵回。由于第2种方案工作效率低、浪费人力物力,一般机务段都采用第1种方法。

根据《电气化铁路有关人员电气安全规则》,电力机车在有网区登顶整备作业过程必须对隔离开关进行操作,以保证登顶人员的人身安全,然而作业现场人员多、完全依靠操作人员主观判断容易出错,且近距离进行高压操作也存在安全隐患,近年来经常由于操作人员的误操作,造成各种事故,甚至引发机毁人亡的悲剧。因此,如何保证电力机车整备人员的安全已经是机务段要解决的一个重要问题。

1.2 解决方案

为了提高安全性,我们根据登顶整备的作业流程,针对易出现事故的地方,研究出了电力机车登顶整备安全防护系统,该套系统采用远程控制来代替近距离操作,把原来手动地操作改成自动装置,并把作业过程细化成若干阶段,对每一阶段都逐步控制,使用电脑保障阶段性工作的安全进行,来替代人的主观判断,再采取一系列联锁保护措施,和安装传感器、光电开关等自动采集设备,对操作过程进行卡控,防止人为的误操作。此外,还对作业现场进行实时视频监控,双重把关,把不安全的因素降到最低,对登顶作业人员进行全面的保护。

2 系统原理和设计

2.1 系统原理

电力机车的登顶整备作业按照流程,可分为:申请作业—断开隔离开关(分闸)—对作业区接触网验电(验电)—挂接地线—登顶作业—申请结束作业—撤接地线—合闭隔离开关(合闸)—作业结束。根据这一流程,只有在完成前面步骤才能进行下一步骤,否则会引发事故。那么,电力机车登顶整备作业安全防护系统是如何保证作业人员能够按照这样一个流程作业,而又不会发生误操作呢?系统的结构示意图如图1所示。从图中可以看出,该套系统分成操作室和作业场2部分,把视觉、听觉、操作结合为一体,通过传感器、光电开关、行程开关、摄像头等硬件设备采集整备作业场的信息,传送给室内的远程计算机,计算机反过来通过PLC给远端设备下达命令,以完成远程控制,再通过分闸联锁、合闸联锁、接地装置联锁、验电联锁、安全门联锁、表示器联锁等逐级硬件联锁防止误操作的发生,锁定每一步操作来保证作业的安全。具体原理如下。

交换机

操作室

作业场

管理计算机

主控计算机

录像计算机

电子磁卡

电气柜

摄像头

登顶台

安全门

执行机构

超声波等传感器

表示器

自动接地装置

图1 系统结构示意图

(1)控制计算机和PLC是该系统的 “大脑”,指挥着系统的运行。作业人员需要使用电子磁卡申请开始作业和结束作业,磁卡与股道一一对应,都统一通过主控计算机管理控制,PLC是主控计算机与终端设备的连接中枢,既能告诉计算机终端设备的状态,又能把计算机发送的命令传给终端,来控制终端的动作,对作业现场所有的操作都可以通过计算机远程控制完成,且只能按照标准作业流程一步步完成。

(2)对分闸、合闸等关键步骤进行联锁,对安全门的安全进行多层安全保障。为了提高设备安全性,该系统对关键操作设置联锁保护,分合闸都需要满足一定条件,接地装置与分闸点进行联锁,合闸也需要自动确认接地杆在“撤地线”位置才能动作,防止误操作带来危险。安全门使用电控锁和警示灯,并设置报警装置、计人数装置,严格控制好作业人员的安全通道。

(3)使用摄像头对现场工作状况进行实时监护。电力机车登顶整备安全防护系统在每一股道都使用多个摄像头对隔离开关、车顶等重要地方进行监控,为室内的操作人员提供实时画面,给每一步操作提供参考,此外,还能自动录制作业过程,方便日后管理。

电力机车登顶整备作业安全防护系统的有冗余的作业方案备份。一旦某些设备出现问题,可以改成手动操作,完成登顶作业,不影响机车的作业与出库。

2.2 系统主要功能设计

控制

PLC控制中心

超声波传感器

人数识别

机车对位

门状态及报警

执行机构

接地装置

安全门

表示器

主控计算机

图2 PLC控制原理图

2.2.1远程操作控制与管理设计

从图1可知,电力机车登顶整备作业安全防护系统的远程控制和管理使用3台工控机完成,1台负责负责远程控制操作(主控计算机);1台负责对现场监控录像(监控计算机);1台负责信息的查询管理(管理计算机)。3台计算机通过交换机组成局域网,管理计算机可随时查询作业日志和监控录像,录像计算机配置大容量硬盘,作业时同步录像,主控计算机不间断与PLC通讯,采集状态信息,发送控制命令。PLC控制原理图如图2所示。它采集终端传感器的信息,确定作业场的状态,反馈给主控计算机,操作人员根据信息下达指令。作业时,首先给执行机构送电,执行机构上电后,完成分闸,同时表示器启动,验电传感器检测分闸后的接触网,如检测无电,分闸联锁点反馈正常信号,自动接地装置联锁点解锁,等待接受挂接地线命令,操作人员下达挂杆命令后,接地杆自动完成指令,到位后触动行程开关停止动作,并把信息传回,此时安全门可以开启,作业人员登顶整备,传感器采集状态信息,作为合闸的连锁条件,防止人为误操作。同理,结束作业是申请作业的逆过程。结束必需满足条件:安全门关闭、人数记录归0、整备人员使用电子磁卡申请,结束时要先撤下接地线,同样只需要电脑自动控制,接地杆回到原位,传回反馈信号,才能合闸,自动收起表示器,一次作业完成。

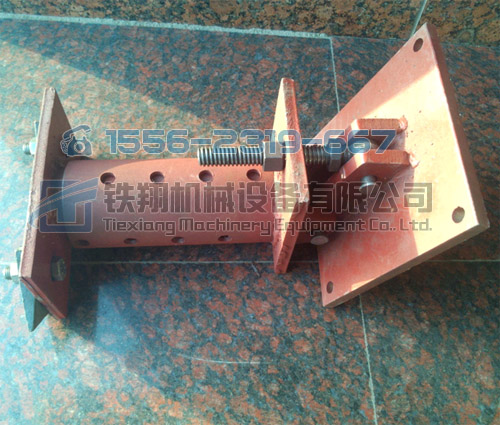

2.2.2自动接地及联锁保护的设计

图3 自动接地装置 图4 隔离控制箱

自动接地装置如图3所示。接地杆安装在转动装置上,接地杆前端的鸭嘴卡做好接地,通过转动装置转动把杆搭到分闸后的接触网上,形成接地。接地线的挂接要与执行机构进行联锁,只有在分闸的情况下才允许接地装置动作。自动接地装置的近程隔离控制箱如图4所示。上面有操作按钮,除了在室内通过计算机操作接地杆升降外,还可以通过该控制箱控制接地杆,控制箱做了高压隔离设计,防止接触网高压进入控制电路,保护其他设备。这种设计既排除了作业人员手动挂接地线的安全隐患,又使操作方便简单,深受作业人员称赞。

2.2.3安全门的设计

电力机车登顶整备作业安全防护系统为登顶人员提供了登顶平台,使作业人员免去了爬天窗的麻烦,登顶平台通过安全门图5卡控,在安全保障方面,安全门设计了电控锁、警示灯、人数计数器、报警装置和门状态开关5种方式提高安全度。安全门的控制原理图如图6所示。电控锁和警示灯由分闸联锁接点控制,分闸状态没有返回来则无法开启安全门,一旦在合闸状态进入安全门,会触动报警装置报警。

图5 安全门

AC220V

0V

DC24V转换电源

DC12V转换电源

合闸联锁点

分闸联锁点

分闸联锁点

电控锁

警示灯

光电传感器组

门状态开关

光电传感器

喇叭

PLC

人数记录

报警装置

图6 安全门控制原理图

2.2.4视频监控的安全防护设计

视频监控的设计提供了作业场的实时画面,且单独对隔离开关进行监视,室内的操作员通过监控录像计算机观察现场情况,每股道采用4~6个摄像头,分别对准隔离开关、车顶、车前方和车后方,实现了室内的操作员和室外的监护员双重防护。此外,录像计算机在该股道申请作业到作业结束为止自动进行录像,为以后作业情况的查询又提供了数据依据。

2.2.5作业区辅助防护设计

除了对安全门、接地杆进行设计外,本系统还严格的对辅助设备进行了设计,全方位的对作业区进行防护,自动表示器装置设置在作业区分段绝缘器下,用来防止作业时其他机车的侵入。如图7所示。在执行机构分闸后,表示器自动放下,作业结束后又会自动收起,统一通过PLC控制。

超生波传感器设计用来自动检测机车弓的状态,传感器安装在登顶台上,置于弓网平面略高处,作业开始后在一定区域发射超声波,检测机车的弓网是否在这一区域内,通过这种方式检测弓网的状态,防止发生在升弓的情况下分闸的事故。此外,还设计了机车对位装置、验点装置等。

图7 表示器

3 系统分析

电力机车登顶整备作业安全防护系统从全方位为作业人员提供安全保障,大大提高了工作效率,减轻了整备人员的劳动强度,下面我们从安全保障和冗余保障2个方面对系统进行分析。

3.1 安全保障分析

对操作人员及作业人员的安全保障是该套系统的核心目的,整套系统也正是围绕这一目标设计的,该系统充分考虑作业实际情况,全面着手安全卡控。

(1) 电子磁卡的引入,防止了“办错道”的发生,主控计算机也只会给申请的股道下达命令,避免了错误的发生;

(2) 计算机和PLC的使用让操作变得更加严格化、程序化,且远程控制分合闸与接地杆的升降,避免了近距离接触高压引起的危险;

(3) 视频监控让操作员可监控到现场的状态,增加了双保险,操作员和监护员通过广播和对讲机协调作业,安全性更好;

(4) 安全门引入多道保护措施,把误操作的可能性降到最低,防止作业人员犯主观错误;

(5) 表示器的联锁控制,保证作业场的安全,防止作业过程中外来机车侵入;

(6) 执行机构和接地杆隔离操作箱的设计都采用独立设计,且有隔离高压作用,对其它设备进行保护;

(7) 分闸联锁、合闸联锁、验电联锁、挂地线联锁、撤地线联锁、安全门联锁等措施保证作业循序渐进,防止误操作造成意外;

(8) 执行机构、自动接地装置在非作业时处于无电状态,申请作业后才接通电源,不会引发误动作,提高了安全性。

3.2 冗余保障分析

稳定可用也是这套系统的优点之一,为了保障系统的稳定运行,我们在多方面进行了冗余设计,使一旦出现部分设备瘫痪,系统仍能有效运行。在电力供给方面,引入了二路电,在一路停电时候能迅速切换到另一路,且设计了UPS,配备电池组供电,一旦外部供电出现故障,能保障关键设备2h内有效工作。

在设备操作方面,对执行机构的分、合闸,接地杆的挂、撤,表示器的升、降都能远程自动操作、远程电动操作、近程手动操作,且简单安全,在计算机或PLC出现问题时可以应急处理,不会影响机车的整备作业,在不使用安全门的情况下,从机车天窗继续作业。

在关键设备的处理上,也采用了冗余设计,多角度保障设备的安全可靠,如安全门的设计,采取多道措施,不留安全隐患。

4 结束语

电力机车登顶安全防护系统已经在很多机务段安装使用,由于该系统的安全、稳定、可用性,得到了用户的一致好评,有效的保障了登顶作业人员和监护、操作人员的安全,大大提高了工作效率,为现代铁路的高速发展提供了可靠的保障。

参考文献

[1] 电气化铁路有关人员电气安全规则[S].中国铁道部,1979,(9).

[2] 解书全,王建立.电力机车检修与规程[M].北京:中国铁道出版社,2008,(8).

[3] 胡健.西门子S7-300PLC应用教程[M].北京:机械工业出版社,2007,(3).

[4] 王建辉,,顾树生.自动控制原理[M].北京:清华大学出版社,2007,(4).

[5] 董玉红,徐莉萍.机械控制工程基础[M].北京:机械工业出版社,2006,(4).

相关图片新闻 |

发表评论