浅谈轮对压装质量影响因素及应对措施

发表时间:2014-11-01 20:22 作者: 来源: 浏览:

周云峰

摘要:轮对是铁路车辆的重要组成部件,轮对压装质量对车辆安全运行起到了至关重要的作用。因此必须详细分析轮对压装质量的影响因素,并采取有效措施加以控制,提高轮对一次压装合格率。

1、概述

2010年11月我公司承揽武汉轻轨转向架架修。因武汉轻轨转向架轮对车轮磨耗严重,武汉轻轨运营公司要求更新返厂检修的前两列转向架轮对轴箱装置,其中动车轮对16条、拖车轮对16条,共计32条轮对。2012年5月、6月期间,我公司开展该项目轮对新制工作,因陡升、吨大等原因造成压装曲线不合格多达10余次,轮对一次压装合格率仅为65%。在此期间,我公司压装大线铁路客车轮对78条,一次压装合格67条,合格率约85%。因此,不得不对压装不合格轮对实施退轮、车轴修复、选配其他车轮重新压装,在此过程中造成 2片新采购车轮轮片报废,同时造成了大量的人力、物力和能源的浪费。

因此必须详细分析轮对压装质量的影响因素,并采取有效措施加以控制,提高轮对一次压装合格率,避免因压装质量造成返修或车轴、车轮的再加工甚至报废。

2、质量影响因素及应对措施

轮对压装质量主要是由压装曲线来评定和判别的,实践证明,这种评定方法是安全可靠的。压装曲线不合格一般体现在陡升、吨小、吨大、降吨、曲线中间下凹、跳动、中间平直线过长、末端平直线或下降线过长、曲线短等。而引起轮对压装曲线不合格的因素又是多方面的,主要有压装过盈量、轮座与轮毂孔加工时的形位公差、测量误差、压装过程控制、压装曲线记录仪灵敏度、压力机与轮对形式的匹配等。

2.1过盈量

为保证压装时车轴和车轮的连接强度,避免轮对在运行和制动过程中因摩擦、温升等因素造成松动甚至脱落,同时又要防止车轴和车轮结合部应力过高,造成轮对运行过程中车轮开裂,因此必须正确选取轮对压装过盈量。过盈量过大会引起压装曲线吨大,过盈量过小会引起压装曲线吨小。

TB/T1718-2003中规定轮座与轮毂孔过盈量为轮座直径的0.08%~0.15%,即:对于轮座直径为188mm的轮对过盈量为0.15~0.28mm, 对于轮座直径为194mm的轮对过盈量为0.16~0.29mm。经过试验,在其他影响因素都控制得当的情况下,过盈量为0.17~0.20mm时压装轮对可以得到较好的压装曲线,且最终压装力一般在82~100t,符合铁标要求。

2.2 轮座与轮毂孔加工时的形位公差

2.2.1配合部位表面粗糙度

加工轮座或毂孔时,机床转速的快慢、进给量的大小对表面粗糙度有着一定程度的影响。测量配合尺寸时,测量点为表面波峰值,而在压装过程中,波纹波峰被磨平,使得压装过盈量减小,压装力也将随之降低,影响压装质量。实践证明,对于压装轮对,粗糙度值Ra过大或过小还会引起压装过程中压力跳动。

TB/T1718-2003中规定轮座表面粗糙度Ra上限值为1.6μm,轮毂孔内表面粗糙度Ra上限值为6.3μm。经过试验,轮座表面粗糙度为1.6μm、轮毂孔内表面粗糙度为3.2μm时可以有效的避免压吨力过大、过小和跳吨等现象,得到较好的压装曲线和终止压力。

2.2.2轮座、轮毂孔的圆柱度

轮对压装过程中,由于过盈量的存在,轮毂孔将先于轮座发生弹性变形。由于轮座和轮毂孔的圆柱度不同,沿配合表面轴线方向上各截面的过盈量也不同。

当轮座或毂孔出现倒的圆柱度时,前段过盈量大,压装起始时压力上升迅速,曲线起始陡升;末段过盈量小,不能升吨甚至降吨,曲线末段平直或下降。当轮座与毂孔都为正的圆柱度但有效结合部分的圆柱度相差较大时,配合表面引入段处的过盈量也将相对增加,起始压装力增大,也易引起压装曲线陡升,随着压装过程中车轴与车轮之间相对位置的变化,先接触表面的接触压力增大,弹性变形增加,造成轮孔末段有效过盈量相对减小,末段曲线同样会出现平直或下降现象。

TB/T1718-2003中规定轮座、轮毂孔加工后的圆柱度为0.05mm,大端在内侧。经过试验,轮对压装时轮座的圆柱度稍大于轮毂孔的圆柱度为宜,一般选取轮座圆柱度0.03~0.04mm,轮毂孔圆柱度0.02~0.03mm可以理想的压力曲线和终止压力。

2.2.3圆度、直线度

由于圆度、直线度偏差的存在,沿配合表面轴线上同一截面上各方向的直径不同,将引起实际过盈量值与测量值不同,压装过程中轮座与轮毂孔的部分接触面压力过大或过小甚至形成间隙,造成轮对压装力变化不确定,压装曲线起伏较大,影响压装质量。

TB/T1718-2003中规定轮座、轮毂孔加工后的圆度为0.02mm。试验证明,轮座、轮毂孔圆度为0.02mm时轮对压装曲线较好。因此,要求在精磨轮座时磨削量一般在0.005~0.01mm范围内,至火花消失为止;在精车轮毂孔时车削量一般在0.3~0.5mm范围内,进给量为0.2mm/rad, 走刀速度均匀。

2.2.4轮座、轮毂孔引装部加工

车轴轮座加工时,如果引装区过短,会导致轮对压装时车轮与车轴对正困难,造成偏顶、别劲,容易引起压力曲线陡升、跳动、吨大,甚至损伤车轴和车轮;如果引装区过长,会导致轮对压装时前期不升吨,容易引起压力曲线短等现象。

车轮毂孔加工时,如果轮辋内侧的毂孔圆弧与直线部分过渡不好,同样会导致偏顶、别劲,容易引起压力曲线陡升、跳动、吨大,甚至损伤车轴和车轮。

因此,必须严格按照设计要求加工轮座引装导锥、和车轮毂孔圆弧,确保毂孔圆弧与直线部分过渡良好。

2.3 测量误差

铁路客车轮对一般采用基轴制配合,先将车轴加工到规定尺寸后,再根据过盈量要求选配车轮。这时,测量器具(主要是外径千分尺和内径百分表)自身的精度误差、测量手法、测量时的温湿度都会对测量结果产生一定的影响,导致测量结果偏离真实值,使轮对一次压装合格率下降。

为尽量减少测量器具(主要是外径千分尺和内径百分表)自身的精度误差,要求测量器具必须进行定期交检。同时要求车轮选配时轮座和轮毂孔的测量者必须由同一个人完成,并且力度一致,以尽量避免由于个人测量手法不同带来的误差。

2.4 压装过程控制

2.4.1温度差

钢材具有热胀冷缩的特性,当温度变化时,其实际尺寸也会随之变化。因此,轮对选配和压装时,车轮和车轴之间的温度差将会使实际过盈量值发生变化,从而影响轮对压装质量。车轮选配时,如车轮温度高于车轴温度,则组装时压力将增大;反之,组装压力将会减小。

TB/T1718-2003中规定轮对组装时,轮座和轮毂孔宜在相同环境下同温8h后进行测量、选配和组装。事实证明,同温要求是非常必要的,我公司严格执行。

2.4.2磕碰、找正、引装

轮对压装前的预组装过程中,如果车轴轮座或车轮毂孔有磕碰现象,磕碰区域将会产生局部变形,并在压装过程中不断被放大,引起压装曲线跳动、吨大,影响轮对压装质量,甚至造成金属堆积,导致车轴或车轮的报废。如果车轮找正存在偏差,容易造成偏顶、别劲,使初始压装力增大,压力曲线陡升。如果引装压入过多,轮对组装时起始压力增大,容易造成压装曲线陡升,同时曲线长度不够。

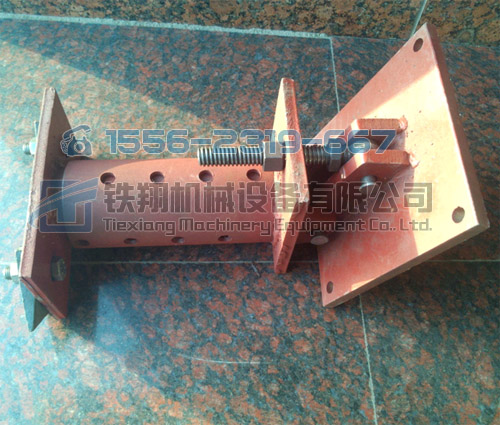

为避免轮对预组装时的磕碰,并使轮座和轮毂孔得到较好的对正和引装。应制作了相应的轮对预组装工装,同时调整轮对压装设备轮对支撑座整体高度,使压力机活塞中心与车轴轴线在同一直线上。

2.5 压装力记录仪

压力机的自动记录器、压力表压力值不一致性的可能存在,加之图表打印的误差等,也会影响轮对压装质量。

TB/T1718-2003中规定,轮对组装压力机的制动记录器及压力表应保持作用良好,每六个月校正一次。在压装过程中,自动记录器的压力表与压力曲线的压力值应一致,如不一致,以压力曲线的压力值为准,允许压力曲线数值小于压力表数值,但相差不应大于49KN。目 前,我公司轮对压装机为GT0101-A型轮对微控压力机,其位移信号和压力信号的采集是同步的,且压力表定期检验,可以保证打印机打印的F-L曲线真实、准确、清晰。

2.6 压力机与轮对形式的匹配

压力机的各部接口应与所压装的轮对相匹配,如轮对支撑装置、压装程序等。如压装设备与轮对轴型匹配不好,就会出现车轮或车轴磕碰、车轴轴线与压力机轴线不对正等现象,造成压力曲线不合格,影响轮对压装质量。

随着城轨车转向架检修市场不断扩展,城轨车轮对检修或新制时需要压装的数量不断增多,轮对形式、轴型不断增多。不同的轴型,车轴轴身的直径尺寸也有所不同。因此对压力机的轮对支撑装置提出了较高的要求,现有结构已经不能满足多变的轮对和车轴形式。为此,针对不同轴型对压力机轮对支撑装置进行改造,使其柔性化,支撑高度随着轴型的变化而调整,始终保持车轴轴线与压力机轴线对正。不同的轮对形式,其结构尺寸不同,轮对内侧距、轮位差、盘位差等要求也不同。因此,为保证轮对压装质量,针对每种轮对形式编制相应的轮对压装程序,保证轮对压装后各部尺寸要求。

3、效果

2011年10月至12月期间,公司压装轮对136条,其中北京地铁10现轮对48条,武汉轻轨1号线轮对32条,大线铁路客车轮对56条,轮对一次压装全部合格,合格率达到100%。

综上所述,轮对压装质量影响因素是多方面的,要提高轮对压装质量,提升轮对一次压装合格率,减少不必要的工时和材料成本浪费,除加强轮对压装前后各工序工艺执行的监控外,还应不断深入研究加工工艺,改良工装、设备和量具。

相关图片新闻 |

发表评论