长钢轨铺设施工作业指导书

一、适用范围

适用于xx铁路的有砟轨道长钢轨铺设施工。

二、作业准备

2.1 内业技术准备

作业指导书编制后,应在开工前组织技术人员认真学习实施性施工组织设计,阅读、审核施工图纸,澄清有关技术问题,熟悉规范和技术标准。制定施工安全保证措施,提出应急预案。对施工人员进行技术交底,对参加施工人员进行上岗前技术培训,考核合格后持证上岗。

2.2 外业技术准备

施工作业层中所涉及的各种技术数据收集。修建生活房屋,配齐生活、办公设施,满足主要管理、技术人员进场生活、办公需要。

三、技术要求

3.1 道床厚度、道床肩宽和道床边坡等几何尺寸必须符合设计及规范要求。

3.2 无缝线路所用道砟必须符合设计要求,客运专线和Ⅰ级干线应采用Ⅰ级道砟。道砟的物理力学特性、级配、颗粒形状、清洁度等,应符合《铁路碎石道砟》(TB/T2140)的规定。双层道床的底砟应符合《铁路碎石道床底砟》(TB/T2897)的规定,并经检验合格。

3.3 钢轨、轨枕及扣件必须符合设计及规范要求。

3.4 钢轨焊缝必须符合设计及规范要求。

四、施工程序与工艺流程

4.1 施工程序

4.1.1 一次性铺设无缝线路施工程序

1 机械一次性铺设无缝线路施工程序

施工准备→长钢轨拖卸→布枕收轨→机械工地转移→上砟整道→单元轨焊联→检查验收。

2 人工一次性铺设无缝线路施工程序

施工准备→卸轨枕→拖卸长钢轨→铺轨→上砟整道→单元轨焊联→检查验收。

4.1.2换铺法铺设无缝线路施工程序

施工准备→铺设轨排→上砟整道→拖卸长钢轨→换铺长钢轨→单元轨焊联→检查验收。

4.2 工艺流程

4.2.1 一次性铺设无缝线路工艺流程

五、 施工要求

5.1 施工准备

5.1.1 一次性铺设无缝线路施工准备

(1)CPG500 型铺轨机组铺设长钢轨施工准备

1预铺15~20cm 底层道砟,设置铺轨线路中心线。

2铺轨基地吊装长钢轨、钢筋混凝土枕以及扣配件。

3履带式钢轨拖拉机提前进入铺轨现场;铺轨机组由机车推送到线路待铺处,在距已铺轨的轨端约0.5m处停车,连接好机组的液压管路,启动发动机,液压系统建压。

4支起作业车前端液压支腿,自力放下作业车前端的履带式牵引装置,收起作业车前端液压支腿,使作业车前端支撑于履带式牵引装置上。

5将作业车前端转向架固定于作业车车体上,松开机组转动过程中固定好的车载龙门吊、分轨收轨装置、布轨匀轨装置等作业机构,使铺轨机组达到铺轨作业状态。

6对各机件进行认真的检查,以确认各机件工作状态良好,并作好检查记录。

7轨枕运输车组由机车推送进入铺轨现场,将轨枕运输车组与铺轨机组动力车连挂并摘开机车,安装铺轨机组与枕轨运输车之间的轨桥。

5.1.2 人工铺设长钢轨施工准备

提前对人工铺设长轨地段的路基、桥梁、隧道进行检查复测,内容主要有:预铺道砟的厚度、平整度、水平、道砟拉槽、枕木头白灰线、线路中桩、长钢轨控制点中桩、合龙口、铺设起点桩。检查轨枕及长钢轨、扣件数量是否满足要求,硫磺锚固质量是否符合要求,施工人员及小型机具是否到位。

5.1.3 换铺法铺设无缝线路施工准备

(1)轨排生产

轨排生产区设在铺轨基地,按设计要求组装轨排。

(2)长轨条及25m轨排装车与运输

长轨条及25m 轨排采用轨枕双层车与平板车分装。每组平板车可装6层轨排。长轨条装车利用横跨固定门吊分左右股、按顺序将要铺设的长轨条吊装上车。吊装时应统一指挥,门吊应步调一致,避免因动作不一致而造成钢轨损伤。轨排装车利用2 台活动门吊将25m 轨排按顺序装车,装车的轨排应前后对齐,中线对中。

(3)预铺15~20cm 底层道砟,设置铺轨线路中心线。

5.2 施工工艺

5.2.1 底砟摊铺有两种方法:一是摊铺机直接摊铺;二是采用推土机或平地机摊开并采用压路机碾压,详见《底砟摊铺作业指导书》。

(1)道砟摊铺层的断面尺寸

双线分Ⅰ线和Ⅱ线(上下行线)既可分别按单线摊铺也可Ⅰ、Ⅱ线同时摊铺,摊铺层厚15cm。摊铺层顶宽要满足下列条件:

1铺枕后砟肩宽度的预留量满足要求或符合设计;

2要具有稳固支承牵引长钢轨滚筒的支承力;

3具有设置铺轨机龙门架走行轨的必要宽度。

4铺层的顶面宽度,客运专线单线按4m,双线按8.8m 设置。Ⅰ、Ⅱ线分别按单线摊铺时要另加间距的影响量。双层道床的底砟层厚20cm,因此双层道床的摊铺层厚度为20cm,顶面宽度可比照上述尺寸。道床边坡均为1:1.75。

(2)道岔道床底砟的摊铺

道岔结构复杂,大机捣固和动力稳定困难,因此,在铺设岔枕之前应尽量铺设一定厚度的道床,摊铺厚度应尽量接近岔枕的枕下道床厚度。客运专线的摊铺厚度为27~28cm。摊铺厚度大于15cm 时应分层摊铺、分层压实。务使道床充分密实,以保证道岔铺后达到上部准、下部稳的要求。岔位摊铺层的顶宽,应满足岔枕铺后砟肩宽度不小于30cm.因此,顶宽应根据岔枕长度分段次取值。岔位的摊铺要确保摊铺的平整度,以保证岔枕铺后不出现“垫腰”病害。砟面应平整,其平整度允许偏差为20mm/3m,砟面中间不应凸起。

5.2.2 一次性铺设无缝线路施工工艺

(1)CPG500型铺轨机组铺设长钢轨施工工艺

跨区间无缝线路长钢轨轨道铺设采用CPG500型长轨条铺轨机组。该铺轨机组采用单枕连续作业法,机型为长钢轨铺设和轨枕布设一体机。长钢轨及轨枕运输采用CPG500型铺轨机组配套的枕轨双层运输车运送,铺轨机组由履带式钢轨拖拉机、主机(作业车、辅助动力车)、枕轨运输车组、车载龙门吊及其动力系统、电气控制系统、液压系统等几部分组成。具有牵引力大、机组适用范围广、自动化程度高、综合作业效率高、安全可靠、性价比高等特点。

铺轨机组作业时机组应按如下顺序编组:作业方向←钢轨拖拉机+主机(作业车+辅助动力车)+轨枕运输车组(车载龙门吊)。

1准备工作

a. 预铺15~20cm底层道砟,设置铺轨线路中心线。

b.铺轨基地吊装长钢轨、钢筋混凝土枕以及扣配件。

c. 履带式钢轨拖拉机提前进入铺轨现场;铺轨机组由机车推送到线路待铺处,在距已铺轨的轨端约0.5m 处停车,连接好机组的液压管路,启动发动机,液压系统建压。

d. 支起作业车前端液压支腿,自力放下作业车前端的履带式牵引装置,收起作业车前端液压支腿,使作业车前端支撑于履带式牵引装置上。

e. 将作业车前端转向架固定于作业车车体上,松开机组转动过程中固定好的车载龙门吊、分轨收轨装置、布轨匀轨装置等作业机构,使铺轨机组达到铺轨作业状态。

f. 对各机件进行认真的检查,以确认各机件工作状态良好,并作好检查记录。

g. 轨枕运输车组由机车推送进入铺轨现场,将轨枕运输车组与铺轨机组动力车连挂并摘开机车,安装铺轨机组与枕轨运输车之间的轨桥。

2钢轨拖卸

a. 卸开枕轨运输车组上的长钢轨锁紧装置(每次只允许松开所要拖拉的一对长钢轨),松开钢轨间隔铁并取掉所要拖拉的长钢轨前的挡铁。

b. 长钢轨由动力车上的卷扬机从枕轨运输车组上拖出,并通过动力车上的分轨装置向车体两侧分出,进入钢轨推送装置。

c. 钢轨推送装置驱动钢轨,通过导向滚轮组将钢轨推送到作业车的履带式牵引装置前端。

d. 履带式钢轨拖拉机对位后,将钢轨固定在拖拉架的钢轨夹持器上,拖拉机向前拖拉钢轨。钢轨拖拉过程中,在长钢轨底下的道砟上每10m 左右放置一滚筒。

e. 当长钢轨拖拉至剩下约10m 时,拖拉机应放慢拖拉速度(15m/min)当长钢轨尾端拖出长钢轨对位器前最后一个导向框架之后,拖拉机速度再次减慢。此时通过无线对讲与拖拉机司机联络对位,直到长钢轨尾端与已铺设钢轨轨端基本对齐。

f. 通过以上操作,将长钢轨预铺于道床上,轨距约为3m。

3布枕收轨

a. 车载龙门吊将枕轨运输车组上的轨枕转运到作业车的传送链上,由传送链传送轨枕给布枕机构。

b. 操控作业车上分收轨装置的液压油缸,变换导向滚轮装置的空间位置,使其由分轨状态转换为收轨状态;通过各个分收轨装置,逐步将钢轨收入承轨槽;操控长钢轨对位器,夹持长钢轨将待铺钢轨轨端与已铺钢轨轨端对位,并用专用无孔夹板将两根钢轨连接在一起。

c. 人工控制布设第一、第二根轨枕,并调整轨枕间距。然后转换控制模式,铺轨机组的轨枕布放系统转为自动控制模式,开始均匀地布放轨枕并收轨。铺轨机组的布枕及匀枕装置在自动控制模式下作业时,计程装置也同时开始工作,向布枕、匀枕机构发出脉冲信号,匀枕机构自动调整轨枕间距。作业车上的液压平砟机构下降至道砟面,实现平砟功能。随着铺轨机组前行,预铺于道砟上的长钢轨通过钢轨导向滚轮组(收轨状态)和长钢轨就位器等,准确放置于承轨槽内,实现铺轨机组的边走边铺。

d. 长钢轨入槽前的作业车下匀枕装置后部进行橡胶垫板的放置;长钢轨就位后,在动力车下可以进行轨道扣件等的初始安装工作,上紧扣件(初装量约10%),检查线路,铺一对轨。

f. 一对500m 长钢轨铺设完毕铺轨机组进入下一个铺设循环。

4工地转移

a. 铺轨机组转场发运前仍需按操作规程要求进行班后例行检查,作好保养工作,并作好记录。

b. 铺轨机组后退使履带式牵引装置退至轨端前约0.5m 处,作业车前端的液压支腿将作业车前端支起,操纵液压控制系统,将履带式牵引装置翻起,并固定于作业车的前端。

c. 收起作业车前端的液压支腿,使作业车前端转向架恢复落座到轨道上,并解开转向架的固定装置,然后液压系统卸载。

d. 将两台车载龙门吊分别固定于作业车和动力车上。

e. 整理各种机具、垫木、配件集装筐等,拆除动力车与枕轨运输车组的连接轨桥,并固定好各机件,铺轨机组达到挂运状态。

f. 对铺轨机组进行发运前的安全检查,作好检查记录,并签字确认,以保证机组符合挂运要求,由机车牵引转场。

(2)人工铺设长钢轨施工工艺

本方法针对双线无缝线路轨道施工,一线机械铺轨通过后,邻线采用人工铺设500m 长钢轨的方法,以人工为主,辅以适当的小型机械设备。

1施工方法

根据不同的施工工艺,人工铺设长钢轨采用两种方法:一是对具备铺轨条件的线路利用已铺轨的邻线,用长轨运输车将长钢轨运至铺设现场卸下,将卸下的长钢轨直接铺设到线路上,在大机初整道后,再焊联成单元轨节。二是将500m长轨在已铺好线路的道心上或枕木头上焊成单元轨节后,人工拨到邻线进行一次性铺设单元轨节。

2施工步骤

a. 配轨计算

以单元轨节设计长度为依据进行长钢轨计算,以500m 长钢轨为主要的配轨型号,其他特殊地段采用一定数量的非标准长轨,配轨时应将长钢轨的实际长度、现场接触焊损耗量均考虑进去。

b. 线路交接

提前对人工铺设长轨地段的路基、桥梁、隧道进行交接复测,交接内容主要有:预铺道砟的厚度、平整度、水平、道砟拉槽、枕木头白灰线、线路中桩、长钢轨控制点中桩、合龙口、铺设起点桩。对于其他不能连续铺设的地段采用测距仪控制距离后确定铺轨地点。

c. 卸轨枕

将混凝土枕按照设计数量利用平板装车,通过已铺邻线卸车,采用人工将混凝土枕沿线卸下,并在砟面上均匀散开,卸轨时可以根据平板车长度来控制卸枕数量,由卸枕负责人指挥。

d. 长钢轨装卸

出场前,将焊轨基地的500m 长钢轨进行出场编号,并对应填写生产编号,按照下发的“装车表”进行左、右股配对装车,长钢轨装车前需由技术人员对已选配好的长钢轨进行检查确认。发车前对钢轨的锁闭装置进行全面检查,确保长钢轨装车稳固、可靠,长轨运输到铺轨地段,从平板车上将长轨卸至两线间,卸车时控制车速及距离,将钢轨依次卸下,减少钢轨拉伸窜动量。为了避免后期铺轨时钢轨窜动量大,在卸轨时应每隔一定单元轨节后(或根据配轨表中的非标准长钢轨位置),卸车时要将一对长钢轨与前一对进行部分搭接,后面的钢轨从这对确定的卸车位置开始向后卸车。

e. 轨缝预留

测量铺轨时长钢轨的轨温(始终端落槽的平均轨温),应选择全断面上多点测量。为防止出现胀轨跑道或轨缝过大现象,单元焊轨缝值按照实测轨温适当预留。

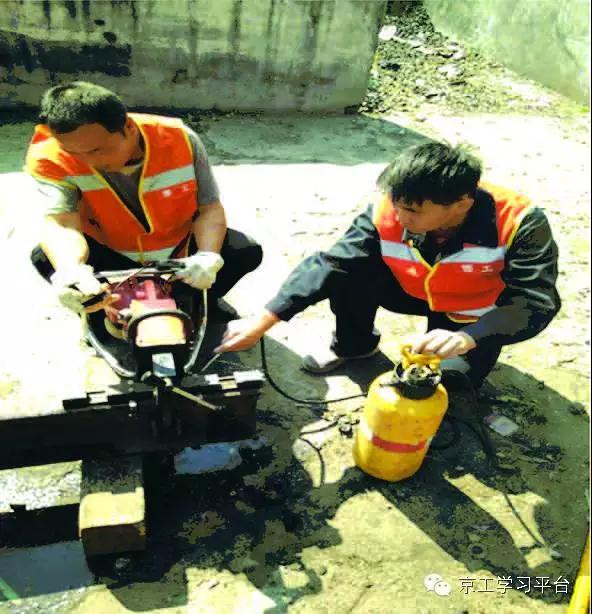

f. 铺轨

铺轨前人工将轨枕在砟面上按600mm间距粗放,将500mm长钢轨人工分段拨到轨枕上,考虑到卸车作业时钢轨可能存在一定的错位,采用钢轨拉伸器将长钢轨窜动,控制好预留轨缝后,确定的铺轨起点开始,方正接头相错量,每隔10 根轨枕上一根轨枕的扣件,顺着钢轨向前进行,长钢轨全部落槽后,在钢轨上划出轨枕间距,按照设计间距进行细方枕,后续人员完成扣件补齐等收尾工作。对于单元轨节焊位置的长钢轨终端相错量超过100mm,应现场进行锯轨,使其达到要求。

g. 收尾工作

当日铺轨结束后将铺轨轨温,接头相错量,锯轨情况到达里程及时记录反馈到后方,以便及时调整配轨表;并对铺轨地段的轨距、扣件情况、枕间距、接头相错量进行检查记录。

h. 上砟整道

对于在预铺砟面上直接铺设的长钢轨,由于道床阻力很小,轨道易发生变形,铺轨结束后应及时分层补充道砟,采用大机分层起道,捣固、动力稳定作业,为避免在起、拨道作业中发生胀轨跑道现象,起拨道作业轨温宜在长钢轨铺设轨温(+5℃,-20℃)范围内进行。

i. 单元轨焊联

采用钢轨拉伸器进行拉轨,拉轨时要将扣件卸掉,将长钢轨焊联成单元轨节,再进行一定遍数的大机整道后进行应力放散及锁定焊工作。若在路基上直接进行长钢轨焊联后单元轨节上道铺设,工艺流程与上述基本类似。

5.2.3 换铺法铺设无缝线路施工工艺

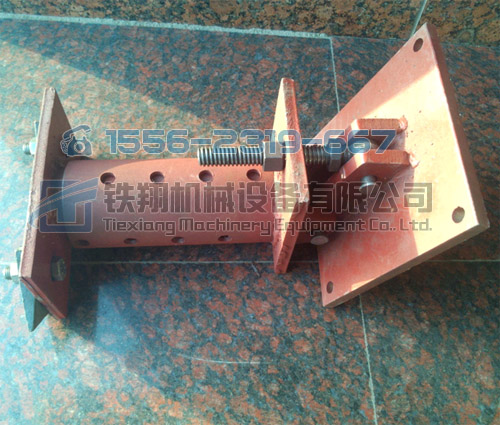

(1)换铺法的主要施工设备

1配有大型铺轨吊机的轨排运输列车;

2长钢轨装运列车;

3由轨道车牵引的换轨车;

4周转轨回收列车。

(2)换铺法施工作业程序

1组建基地,存放轨料,并设置组装轨排的场地;

2在轨排组装基地,组装25m 钢轨的轨排;

3用轨排运输列车将轨排运至工地,用铺轨吊机(如PG30)将轨排依次浮放到道床底层道砟面,并将钢轨接头连结好;

4长轨运输列车将长钢轨运至工地,顺沿轨排两侧将长钢轨卸下;

5焊接长钢轨的联合接头;

6换轨车驶入工地,拨出25m 钢轨,拨入长轨条,落入轨枕的承轨台;

7组装扣件;

8上砟整道。

(3)换铺法的施工方法

1轨排生产区设在铺轨基地。

2长轨条及25m轨排装车与运输

长轨条采用专用长轨条运输车运输,轨排采用平板车运输,每组平板车可装6 层轨排。长轨条装车利用横跨固定门吊分左右股、按顺序将要铺设的长轨条吊装上车。吊装时应统一指挥,门吊应步调一致,避免因动作不一致而造成钢轨损伤。轨排装车利用2台活动门吊将25m 轨排按顺序装车,装车的轨排应前后对齐,中线对中,运输途中控制行车速度,尤其是通过弯道和岔区时,要防止列车运行途中发生事故。

3铺轨、换轨、收轨

25m 轨排的铺设采用铺轨机进行。轨排铺设完成节段后,铺轨机退回铺轨起点,进行长钢轨换铺,长钢轨的换铺有两种方法:一是机械换铺,首先拆除轨排钢轨,将长钢轨运至铺轨现场,按顺序直接推送或拖拉至承轨槽内(承轨槽内每隔12根轨枕放置一个滚筒),拆除滚筒,长钢轨落槽,上好扣件,用无孔接头连接长轨轨道。铺轨机继续向前铺轨,随后用收轨机收回标准轨循环使用。二是人工换铺,首先将长钢轨运至铺轨现场,对位卸至线路两侧,长钢轨运输车退回,拆除标准轨,翻转至道心,人工拨长轨条入槽,上好扣件,用无孔接头连接长轨轨道,铺轨机继续向前铺轨,随后用收轨机收回标准轨循环使用。

六、 劳动组织

6.1 劳动组织模式:采用架子队组织模式。

6.2 作业工地应配备专职队长、技术负责人,技术,质量、安全、试验、材料、领工员,工班长,均应由施工企业正式职工担任。根据工程情况适当配置部分劳务工人。

6.3 对所有参加施工人员进行上岗前安全技术培训,经考核合格后持证上岗。

七、材料要求

7.1 道砟

无缝线路所用道砟必须符合设计要求,客运专线和Ⅰ级干线应采用Ⅰ级道砟。道砟的物理力学特性、级配、颗粒形状、清洁度等,应符合《铁路碎石道砟》(TB/T2140)的规定。双层道床的底砟应符合《铁路碎石道床底砟》(TB/T2897)的规定,并经检验合格。

7.2 钢轨、轨枕及扣件

7.2.1 钢轨的材质、规格、外观必须符合设计及规范要求。必须有产品合格证、质量证明文件。

7.2.2 轨枕及扣件的材质、规格、外观必须符合设计及规范要求。必须有产品合格证、质量证明文件。

八、 设备机具配置

8.1 摊铺底层道床的机械配置

8.1.1 摊铺机方法主要机械设备有:摊铺机、压路机、装载机、自卸汽车、洒水车,数量根据施工组织要求配置。

8.1.2 平地机方法主要机械设备有:推土机、平地机、压路机、装载机、自卸汽车、洒水车,数量根据施工组织要求配置。

8.2 一次性铺设无缝线路施工的机械配置

8.2.1 铺轨机铺设长钢轨主要机械设备有:拖拉机、铺轨机、辅助动力车、龙门吊、锯轨机,数量根据施工组织要求配置。

8.3 换铺法铺设无缝线路施工的机械配置

8.3.1 换铺法铺设长钢轨主要机械设备有:铺轨机、双层车、平板车、辅助动力车、固定门吊、收轨机、锯轨机,数量根据施工组织要求配置。

九、 质量控制及检验

9.1 在长钢轨铺设施工过程中,严格执行《客运专线铁路轨道工程施工质量验收暂行标准》的规定。

十、 安全及环保要求

10.1 安全要求

10.1.1 安全员应现场跟班作业,做好各项安全工作的检查;

10.1.2 各种机械车辆前进、倒退、转向等均应与相邻设备保持一定安全距离,严禁发生安全碰撞;

10.1.3 在路基上运行的运砟汽车,其轮胎对路基基床表层的接地比压不得大于0.45Mpa;

10.1.4 各位操作人员应在上岗前接受培训考核,工作中严格按规程操作机械、使用机具。

10.1.5 枕轨运输或机组转场过程中,车辆行驶速度≤30km/h。

10.1.6 现场铺轨施工过程中,除特别要求外,应按层次使用轨道,以减少各平车间因装载重量不同造成过大高差,使车载龙门吊走行轨不平顺,给施工带来不安全因素。

10.1.7 运枕龙门吊司机应注意走行状态及机车上取放垫木人员的安全,运行过程中常鸣喇叭,每天开工前应检查确认走行轨的完好无损。

10.1.8 辅助动力车下安装扣件人员应迅速并相互照应,遇紧急情况时可拉紧紧急停车阀,以防止行驶中的车辆压伤。

10.1.9 通过中转油箱为铺轨机组主机及车载龙门吊加注燃油时,作业人员禁止携带烟火。

10.1.10 长钢轨装车后应在长轨列车中部进行锁紧固定,防止运输途中窜动。

10.1.11 吊轨过程中应缓起缓落,严禁跌落碰撞,吊运中应保持长钢轨平稳,相邻起吊点间水平、垂直差值宜控制在15cm以内。

10.1.12 长钢轨装车时应保证龙门吊的同步起落,装卸过程中应防止钢轨产生塑性变形。

10.1.13 长钢轨运输过程中应建立监护、停车、检查制度,确保运输安全。

10.1.14长钢轨就位应准确,防止碰伤轨枕预埋铁座和长钢轨。

10.1.15 人工进行拨钢轨作业时,应统一指挥,集中精力,听从口令,集中作业,且动作一致。

10.2 环保要求

10.2.1 在路基上运行的运砟的道路(含路基面)应洒水,防止粉尘对周边的污染;

10.2.2 自卸汽车运送道砟的道路(含路基面)应洒水,防止粉尘对周边的污染;

10.2.3 各类机械所用的纱棉、润滑油包装、机油桶等应集中堆放,统一处理,不得随意丢弃。

10.2.4防止设备油管路漏滴机油,废油料统一处理,不得随意丢弃排放。

技术资料

联系方式

电话:0537-2171596

手机:18853736667(许)

地址:济宁共青团路西鑫声玉城

网址:www.hczhawa.com

手机:18853736667(许)

地址:济宁共青团路西鑫声玉城

网址:www.hczhawa.com

最新资讯

+ MORE- ▪ 有轨电车梳子型道岔

- ▪ 长钢轨铺设施工作业

- ▪ 南通地铁1号线重大进

- ▪ 成都地铁6号线三期工

- ▪ 深圳地铁4号线三期工

发表评论