本标准代替TB/T 1924-1987《标准轨距铁路轨距尺通用技术条件》。

与TB/T 1924-1987相比,本标准主要变化如下:

——增加了数显类轨足巨尺和相关技术要求及其检验要求;

——将轨距尺按其准确度分成三个等级,并增加了示值重复性要求,水平技术指标的给出方式由角度值修改为线值;

——增加了高温、低温、恒定湿热、电磁兼容性、跌落以及水试验等环境条件试验要求;

——删去了对测头宽度的要求及相应的检验,增加对测头形状的要求:

——调整了轨距和水平的测量范围;

——轨距增加示值重复性要求,轨距的检验方法、检验设备相应调整;

——删去了型号规定;

——增加了术语“超高掉头误差”,删去了术语“轨距尺搭轨面”、“轨距尺水平零位正确性的允许偏差”和“超高示值误差”;

——细化了检验方法,对0级和1级轨距尺的超高示值误差检验引入了附加修正;

——增加了规范性附录“轨距尺检定器的技术要求”。

本标准的附录A为规范性附录。

本标准由铁道部标准计量研究所提出并归口。

本标准起草单位:铁道部标准计量研究所、石家庄铁路司机学校工厂、沈阳铁路局苏家屯轨距尺厂、兰州赛孚科技开发部、哈尔滨安通测控技术开发有限公司。

本标准主要起草人:王彦春、王金鸿、李俊霞、范振亮、李永平、阮文清、温朝旭。

本标准所代替标准的历次版本发布情况:

——TB/T 1924—1987。

与TB/T 1924-1987相比,本标准主要变化如下:

——增加了数显类轨足巨尺和相关技术要求及其检验要求;

——将轨距尺按其准确度分成三个等级,并增加了示值重复性要求,水平技术指标的给出方式由角度值修改为线值;

——增加了高温、低温、恒定湿热、电磁兼容性、跌落以及水试验等环境条件试验要求;

——删去了对测头宽度的要求及相应的检验,增加对测头形状的要求:

——调整了轨距和水平的测量范围;

——轨距增加示值重复性要求,轨距的检验方法、检验设备相应调整;

——删去了型号规定;

——增加了术语“超高掉头误差”,删去了术语“轨距尺搭轨面”、“轨距尺水平零位正确性的允许偏差”和“超高示值误差”;

——细化了检验方法,对0级和1级轨距尺的超高示值误差检验引入了附加修正;

——增加了规范性附录“轨距尺检定器的技术要求”。

本标准的附录A为规范性附录。

本标准由铁道部标准计量研究所提出并归口。

本标准起草单位:铁道部标准计量研究所、石家庄铁路司机学校工厂、沈阳铁路局苏家屯轨距尺厂、兰州赛孚科技开发部、哈尔滨安通测控技术开发有限公司。

本标准主要起草人:王彦春、王金鸿、李俊霞、范振亮、李永平、阮文清、温朝旭。

本标准所代替标准的历次版本发布情况:

——TB/T 1924—1987。

标准轨距铁路轨距尺

1 范 围

本标准规定了标准轨距铁路轨距尺(以下简称轨距尺)的技术要求、检验方法、检验规则及标志、包装等。

本标准适用于测量标准轨距铁路线路的轨距和水平(超高)的标尺类、数显类轨距尺。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 191 包装储运图示标志

GB/T 230.1—2004 金属洛氏硬度试验 第l部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

GB/T 1146—1989 水准泡

GB/T 1931—1991 材料含水率测定方法

GB/T 2423.1—2001 电工电子产品环境试验 第2部分:试验方法 试验A:低温(idt IEC

60068—2—l:1990)

GB/T 2423.2—2001 电工电子产品环境试验 第2部分:试验方法 试验B:低温(idt IEc

60068—2—2:1974)

GB/T 2423.3—2006 电工电子产品环境试验 第2部分:试验方法 试验Cab:恒定湿热试验(IEC 60068—2—78:200l IDT)

GB/T 2423.8—1995 电工电子产品环境试验 第2部分: 试验方法 试验Ed:自由跌落(idt IEc 60068—2—32:1990)

GB/T 2423.10~1995 电工电子产品环境试验 第2部分:试验方法 试验Fc和导则:振动(正

弦)(idt IEC 60068—2—6:1982)

GB/T 2423.38—2005 电工电子产品环境试验 第2部分:试验方法 试验R:水试验方法和导则(IEC 60068—2~18:2000 IDT)

GB/T 6892—2006一般工业用铝及铝合金挤压型材

GB/T 18268—2000测量、控制和实验室用的电设备 电磁兼容性要求

3 术语和定义

下列术语和定义适用于本标准。

3.1

超高掉头误差difference(error)between two super-elevation measurements of both 180odirections

轨距尺在互为180o方向上对同一超高两次测量读数代数和的绝对值。

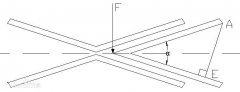

4 结构形式

轨距尺结构形式示意和各部分名称见图l和图2。轨距尺主要用于测量线路的轨距和水平(超高)。其准确度分为0级、1级、2级三个等级:0级轨距尺用于测量允许速度不大于350 km/h的线路,1级轨距尺用于测量允许速度不大于250 km/h的线路,2级轨距尺用于测量允许速度不大于160 km/h的线路。

1——活动端测座;

2——活动测头;

3——标尺;

4——水准泡;

5——超高显示装置(形式供参考);

6——拉手;

7——尺身;

8——固定测头;

9——固定端测座。

图1 标尺类铁路轨距尺结构示意图

1——活动端测座;

2——活动测头;

3——界面;

4——超高显示装置(数显);

5——拉手;

6——尺身;

7——固定测头;

8——固定端测座。

图2 数显类铁路轨距尺结构示意图

5 技术要求

5.1 外观及各部分相互作用

外观及各部分相互作用应符合如下要求:

a) 轨距尺各部件不应有碰伤、锈蚀、烤漆和镀层脱落等缺陷,所有易锈件应作防锈处理。轨距尺尺身应平直,不应有目视可见的挠曲。木制轨距尺的尺身不应有影响使用的结疤、虫蚀等缺陷。

b) 数显类轨距尺应有中文提示信息,显示的数字和符号应清晰、完整;标尺类轨距尺的读数显示标记应清晰、完整。

c) 滑动、转动部件和操作拉手应灵活、可靠,不应有影响滑动、转动的缺陷。

d) 标尺类轨距尺的水准泡应符合GB/T 1146—1989的相关规定。

5.2 测量范围

轨距尺的测量范围见表1。

表1 轨距尺的测量范围

| 项 目 名 称 | 测量范围 | 备 注 | |

| 标准轨距 | 标尺类 | (1 428~1 470)mm | |

| 数显类 | (1 410~1 470)mm | ||

| 查照间隔(1 391) | (1 381~1 401)mm | ||

| 护背距离(1 348) | (1 338~1 358)mm | ||

| 水平(超高) | 标尺类 | (-150~+150)mm | 其中长水泡式显示类为(一20~+150)mm;0级和1级按数显类要求 |

| 数显类 | (-185~+185)mm | ||

尺身材料应符合如下要求:

a) 尺身宜采用铝合金工字形型材,也可采用符合本标准要求的其他材料。

b) 尺身变形量不应大于0.5mm。

c) 木制轨距尺尺身应采用红木、白松。木制尺身应进行干燥处理,含水率小高于15%。

5.4 测量面的表面硬度

测头测量面的表面硬度不小于45 HRC。

5.5 显示装置

5.5.1 分辨力或分度值

显示装置的分辨力或分度值应满足表2的规定。

表2 显示装置的分辨力或分度值 单位为毫米

| 轨距尺准确度等级 | 分度值(标尺类) | 分辨力(数显类) | |

| 水平(超高) |

0级 |

≤0.20 | ≤0.05 |

|

l级 |

≤0.50 | ≤0.10 | |

|

2级 |

≤1.0 | ≤0.20 | |

| 轨距、查照间隔和护背距离 |

0级 |

≤0.05 | ≤0.0l |

|

1级 |

≤0.20 | ≤0.01 | |

|

2级 |

≤1.0 | ≤0.10 | |

标尺刻线宽度应为(0.10~0.30)mm范围内,同一把轨距尺标尺刻线宽度差不应超过0.07 mm,标尺毫米分度及三段尺寸的每段尺寸自始端到终端的线纹示值误差不应超过±0.10 mm。指示刻线宽度应为(0.10~0.20)mm范围内。0级和1级轨距尺应能自动消除使用环境温度的影响。

标尺与指示刻线面之间应平行,其间隙不应超过1.0 mm。

5.5.3 标尺类轨距尺的超高显示装置

5.5.3.1 若为度轮盘,指针末端宽度不应超过0.20 mm,度轮盘与指针之间应平行,其间隙不应超过1.0 mm:

5.5.3.2 若为长水泡或超高板,分度线宽度应为(0.15~0.30)mm范围内,同一把轨距尺分度线宽度差不应超过0.10 mm。

5.6 测头和测座

测头和测座应符合如下要求:

a) 自搭轨面起的有效高度为16mm±0.20mm;

b) 测量面对搭轨面的垂直度不应大于0.05mm;

c) 测量面的表面粗糙度为MRR Ra3.2;

d) 测座的高度不应小于20 mm;

e) 轨距测头测量面应为圆柱面。

5.7 两端搭轨面对其公共平面的平行度

活动测头座和固定测头座搭轨面对其公共平面间的平行度应符合表3的规定。

5.8 水平零位误差

水平零位误差应符合表3的规定。

5.9 超高的示值误差和重复性

超高的示值误差、掉头误差及其重复性应符合表3的规定。

表3 轨距尺两端搭轨面的平行度及水平(超高)计量性能要求 单位为毫米

|

准确度 级别 |

搭轨面 平行度 |

水平零位 允许误差 |

超高示值最 大允许误差 |

超高掉 头误差 |

超高示值 重复性 |

备 注 |

| 0级 | ≤0.10 | ±0.15 | ±0.3 | ±≤0.3 | ±0.10 | |

| 1级 | ≤0.15 | ±0.20 | ±0.45 | ±≤0.4 | ±0.15 | |

| 2级 | ≤0.20 | ±0.65 | ±1.3 | ±≤1.3 | ±0.40 |

掉头误差不适用于以水泡或超 高板为超高显示装置的轨距尺 |

轨距示值误差和重复性应符合表4的规定。

表4 轨距示值误差和重复性 单位为毫米

| 结构形式 | 示值最大允许误差 | 示值重复性 | 备 注 | |

| 标尺类 | 1 435 | ±0.20 | — | 单点示值 |

| 1 391 | ±0.25 | |||

| 1 348 | ||||

| 数显类 | 轨 距 | ±0.25 | 0.05 | 应对环境温度影响进行自动修正 |

| 查照间隔 | ±0.30 | |||

| 护背距离 | ||||

在DC500 V电压下,绝缘电阻值不应小于1 MΩ。

5.12 数显轨距尺工作电压

轨距尺在额定电压-15%~+25%时应正常工作,且示值误差符合5.8~5.10的规定。

5.13 数显轨距尺电源

轨距尺应具有电源欠压提示功能,且提示后正常工作时间不少于8h。在0℃±2℃环境下,电池容量应保证连续测量时间不小于50h。

5.14 显示时间

从测头停止机械运动起到数据显示稳定(允许1个字的跳动)的时间不应大于2s。

5.15 示值变动性

轨距4h的示值变化不超过2个字;水平(超高)4h的示值变化不超过1个字。

5.16 环境适应性

环境适应性应符合如下要求:

a) 轨距尺成品整体分别放置于-30℃、+55℃的环境条件下恒温2h,应符合5.9~5.10的要求。

b) 轨距尺成品整体放置于+40℃、93%RH的环境条件下12 h应正常工作,应符合5.11的要求。

c) 轨距尺以正常使用姿态自500 mm高处自由跌落后,应无外观破损,且可靠工作。

d) 轨距尺保证在频率1Hz~35Hz,加速度幅值为2m/s2,振动方向为垂直,持续时间2h后,检查外观无结构松动和机械损伤,应符合5.9~5.10的要求。

e) 轨距尺以正常工作方式,在模拟测量的试验工装上轨距活动测头往复工作50 000次后,各紧固部件不应松动,应符合5.9~5.10的要求。

f) 数显轨距尺在严酷等级为(10±5)mm/h(D50=1.9±0.2),持续时间30min后,应符合5.11的要求,且可靠工作。

g) 数显轨距尺在电气化线路上应可靠工作,电磁兼容性应符合GB/T、18268—2000第6条、第7 条的规定。

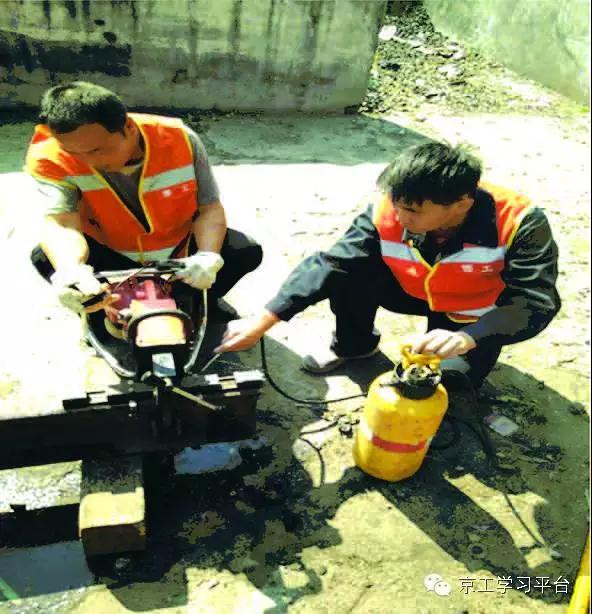

6 检验方法

6.1 常规项目

6.1.1 检验在环境温度为20℃±10℃的范围内进行。

6.1.2 外观及各部分相互作用采用目视观察的方法进行。

6.1.3 显示装置

6.1.3.1 标尺类轨距尺采用读数显微镜或工具显微镜进行检验;

6.1.3.2 数显类轨距尺采用手动试验观察进行检验;

6.1.3.3 度轮盘与指针的间隙在度轮盘上均布三点,用1 mm塞尺进行检验;指针末端宽度用分度值0.02 mm卡尺检验;

6.1.3.4 标尺与指示刻线面的间隙用分度值0.02 mm深度卡尺或l mm塞尺进行检验。

6.1.4 测头和测座

6.1.4.1 自搭轨面起的有效高度用分度值0.02 mm深度卡尺检验;

6.1.4.2 测量面对搭轨面的垂直度用1级宽座角尺及2级0.05 mm塞尺检验;

6.1.4.3 测量面的表面粗糙度用表面粗糙度比较样块进行检验;

6.1.4.4 测座高度采用深度卡尺进行检验。

6.1.5 两端搭轨面对其公共平面的平行度

将轨距尺置于检定器的两个测量块上,用塞尺检查搭轨面与检定器测量块顶面的间隙。

6.1.6 水平零位误差

6.1.6.1 检定器调整好后,将轨距尺置于检定器上进行检验。从轨距尺上读出并记下其水平的指示值,然后将轨距尺掉转180o放在检定器上,再从轨距尺上读出并记下其水平的指示值,两次示值之代数和的一半即为水平零位误差。

6.1.6.2 对于以度轮盘为水平(超高)显示装置的轨距尺,先将其度轮盘的指示值置零,然后按6.1.6.1的规定读出轨距尺水准泡单侧边缘示值(两次读数对检定者来说都在检定器的同一端,但符号应相对于轨距尺一端保持一致)。其水平零位误差的计算公式为

Δ=0.437 79(a1+a2)/2

式中:

Δ——水平零位误差,单位为毫米(mm);

a1——第一次水准泡单侧边缘示值,单位为分(´).

a2——掉转180。后的水准泡单侧边缘示值,单位为分(´)。

6.1.7 超高的示值误差和重复性

首先把检定器超高测量尺刃口调至与固定刃口高度相同,将超高测量尺示值置零后锁上零位。然后将检定器的纵、横向水准泡及1 435 mm测点对好,即可测量轨距尺的超高。

利用升降机构将检定器超高测量尺由零位分别调整至50(60)mm、100(120)mm、150(180)mm以及其他任意一非零点,将轨距尺放在超高测量尺刃口与固定刃口上,轨距尺超高示值的绝对值与检定器超高测量尺示值之差即为超高示值误差。对于0级和1级轨距尺,测量时应对超高示值误差进行附加修正,附加修正值见表5。

表5 超高示值误差附加修正值 单位为毫米

| 检验点 | 50 | 60 | 100 | 120 | 150 | 180 | 其他点H |

| 附加修正值 | 0.03 | 0.05 | 0.22 | 0.38 | 0.74 | 1.27 | H—1505×sin[arctan(H/1 505)] |

| 注:修正值符号与被修正的轨距尺示值符号相同。 | |||||||

将检定器锁定在数显轨距尺超高测量范围内任意测量点上,再将轨距尺置于检定器上,反复测量超高5次,测量结果的最大值与最小值之差即为重复性。

6.1.8 轨距示值误差和重复性

采用相应准确度等级的检定器对轨距的1 435mm(同时对应1 39lmm和l 348mm)、1 410mm、l 425 mm(同时对应1 381mm和1 338mm)、1 445mm(同时对应1 401mm和1 358mm)、1 455mm、1 470mm进行检验。从轨距尺上读取轨距、查照间隔和护背距离的指示值。

数据处理方法:

对于每个检验点,实际总偏差量为

Δi=ΔLs+ΔLsi-ΔLt

式中:

Δi——实际总偏差量,单位为毫米(mm);

ΔLs——检定器量规实际偏差,单位为毫米(mm);

ΔLsi——第i个检验点的检定器轨距指示值,单位为毫米(mm);

ΔLt——检定环境温度引入的修正值,ΔLt=0.015×(实际温度-20℃),单位为毫米(mm),但仅适用于铝制尺身的标尺类轨距尺。

于是,轨距示值误差为

Δ35i=L35i-(1 435+Δi)

式中:

Δ35i——第i个检验点的示值误差,单位为毫米(mm);

L35i——第i个检验点的轨距尺轨距示值,单位为毫米(mm)。

查照间隔示值误差为

Δ91i=L91i-(1 391+Δi)

式中:

Δ91i——第i个检验点的查照间隔示值误差,单位为毫米(mm);

L91i——第i个检验点轨距尺查照间隔的示值,单位为毫米(mm)。

护背距离示值误差为

Δ48i=L48i-(1 348+Δi)

式中:

Δ48i——第i个检验点的护背距离示值误差,单位为毫米(mm);

L48i——第i个检验点轨距尺护背距离的示值,单位为毫米(mm)。

轨距示值重复性的检验方法;

将检定器锁定在轨距尺轨距测量范围内任意测量点上,再将轨距尺置于检定器上,反复测量轨距5次,测量结果的最大值与最小值之差即为重复性。

6.1.9 绝缘性能

用500 V兆欧表的两条导线分别连接在轨距尺两测头上进行测量,连续试验不少于1 min。

6.2 测头测量面硬度

在测头测量面上进行硬度试验。试验方法按GB/T 230.1—2004的规定执行。

6.3 尺身材料要求

尺身材料试验要求如下:

a) 将50 kg重物悬挂在尺身中间(支点位于轨距尺两端)1 h,去掉重物15 min后,测量尺身变形量。

b) 木制轨距尺尺身含水率按GB 193l—1991的规定执行。

6.4 非常规项目

6.4.1 数显轨距尺工作电压

将直流稳压电源的两极接在数显轨距尺上代替电池,打开电源,用检定器检验测量范围内的任一轨距、水平的示值误差。

6.4.2 显示时间

采用秒表进行试验。

6.4.3 示值变动性

在检定器上试验和目视观察。

6.5 环境适应性试验

低温试验、高温试验、恒定湿热试验、水试验、电磁兼容性试验方法如下:

a) 采用相应的试验箱(室)和轨距尺检定器对轨距尺按GB/T 2423.1—2001、GB/T 2423.2—200l的要求进行试验,分别在高温(55℃)、低温(-30℃)状态下持续2 h,然后观测轨距和水平的示值误差,应符合5.16 a)的规定。

b) 采用相应的试验箱(室)和试验工装对轨距尺按GB/T 2423.3—2006的要求进行试验,常温状态下预置测量值,在湿热(+40℃、93%RH)状态下持续12 h,轨距尺应正常工作,其绝缘性应符合5.16b)的规定。

c) 采用相应的试验装置对轨距尺按GB/T 2423.8—1995方法一的要求进行试验,应符合5.16c)的规定。

d) 采用相应的试验装置对轨距尺按GB/T 2423.10—1995方法的要求进行试验,应符合5.16a)的规定。

e) 采用相应的试验装置对轨距尺进行试验,应符合5.16a)的规定。

f) 水试验采用相应的试验装置对轨距尺按GB/T 2423.38—2005方法Ral的要求进行试验,轨距尺应正常工作,其绝缘性应符合5.16d)的规定。

g) 电磁兼容性试验按GB/T 18268—2000附录C表C.1的规定进行,其结果应符合5.16e)的规定。

7 检验规则

7.1 检验分类

检验分为型式检验和出厂检验。检验项目见表6。

表6 型式检验及出厂检验项目

| 序号 | 条款 | 试验项目 | 型式检验 | 出厂检验 |

| 1 | 6.1 | 常规项目 | √ | √ |

| 2 | 6.2 | 测头测量面硬度 | √ | √ |

| 3 | 6.3 | 尺身材料要求 | √ | √ |

| 4 | 6.4 | 非常规项目 | √ | — |

| 5 | 6.5 | 环境适应性试验 | √ | — |

7.2.1 轨距尺出厂检验应按本标准6.1~6.3的规定采用轨距尺检定器(见附录A)及其他相关计量器具逐件进行,并符合本标准5.1、5.2、5.5~5.11的要求。

7.2.2 测量面的硬度应在生产过程中按同一热处理批次的5%进行抽查检验,但每批的检验数量不应少于2个。如检验中有任何一个结果不合格时,则该批应逐个进行硬度检验。

7.2.3 尺身变形量在材料进厂时按批次随机抽取2根进行检验。

7.3 型式检验

7.3.1 轨距尺型式试验应按本标准第6章的规定进行,并符合本标准第5章的要求。

7.3.2 凡属下列情况之一时应进行型式检验:

a) 新产品试制或老产品转厂生产时:

b) 生产中如结构、材料、工艺有较大变更,可能影响轨距尺性能时;

c) 正常生产的产品每隔三年时;

d) 停产两年以上恢复生产时。

7.3.3 型式检验的样品应从出厂检验合格的产品(不少于5台)中抽取1台,其各项试验均应合格。

8 标志、包装和贮存

8.1 标 志

在轨距尺的明显位置处应安装标有如下信息的标牌:

a) 产品名称或型号;

b) 制造年月;

c) 认证证书编号;

d) 准确度等级;

e) 产品出厂编号;

f) 制造企业(代号)或商标。

8.2 包 装

8.2.1 轨距尺的包装应符合GB/T 191的规定,包装箱上至少应标志:

a) 产品名称;

b) 制造企业(代号)或商标。

8.2.2 轨距尺应附有产品检验合格证和使用说明书。合格证上应标有产品出厂编号和出厂日期。

8.2.3 轨距尺宜经防锈处理并妥善包装,避免因包装导致产品在运输过程中可能造成的损坏。

8.3 贮 存

轨距尺应在干燥处贮存,防止受潮锈蚀;要分层码放在货架上或吊挂存放,不应堆放。

附 录 A

(规范性附录)

轨距尺检定器的技术要求

A.1 概 述

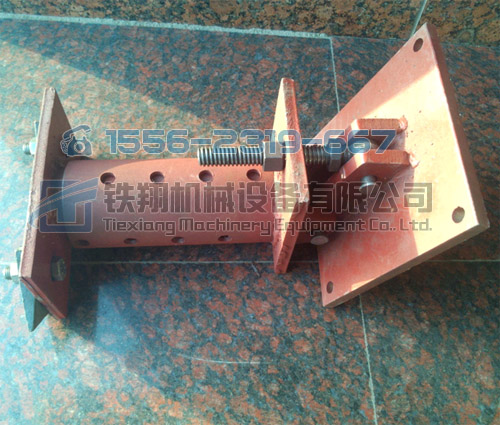

轨距尺检定器(以下简称“检定器”)用于对轨距尺的轨距、水平(超高)等参数的检测。其准确度分为I级和II级。其结构示意图见图A.1、图A.2。

1——左支架;

2——超高测量尺刃口;

3——超高显示装置;

4——尺座;

5——固定测量块;

6——横向调平装置;

7——纵向调平装置;

8——V形块;

9——测量板螺钉;

10——测量板;

ll——活动测量块;

12——固定刃口;

13——导座;

14——轨距显示装置;

15——轨距手轮;

16——支撑架;

17——导轨座;

18——调整螺丝;

19——右支架;

20——量规。

图A.1 铁路轨距尺检定器结构示意图(形式一)

1——轨距手轮;

2——轨距显示装置;

3——活动测量块;

4——导座;

5——活动端测量板;

6——测量板螺钉;

7——V形块;

8——纵向调平装置;

9——横向调平装置;

10——超高手轮;

11——固定测量板;

12——固定座;

13——固定测量块;

14——超高显示装置;

15——主尺;

16——调整螺丝;

17——支撑架;

18——刃口(基准);

19——主尺刃口;

20——超高导柱。

图A.2 铁路轨距尺检定器结构示意图(形式二)

A.2 技术要求

A.2.1 外观及各部分相互作用要求:

a) 电镀零件的外观应光滑细致、均匀,没有斑点、凸起。表面美观、光滑,具有较好的光泽,不应有裂纹、流痕、起泡等缺陷。

b) 各紧固件固定牢靠;各活动部件运动灵活,不应有松动或卡阻现象,锁紧装置应工作可靠。

c) I 级检定器的纵向(沿轨距方向)水准仪应使用符合GB/T 1146—1989规定的20"水准泡;级检定器的纵向(沿轨距方向)水准仪应使用符合GB/T 1146—1989规定的l'水准泡。横向应具有水平指示装置(水准泡)。

d) 显示仪表,若为游标类,其分度值不应大于0.02 mm若为数显类,其分辨力不应大于0.01 mm。

e) 检定器上应标志产品型号、产品名称、出厂编号、出厂日期、制造厂厂名或商标。

A.2.2 测量块和测量板表面硬度不应小于45HRC:。

A.2.3 测量块和测量板的工作面表面粗糙度为MRR Ra 0.8μm,其余各面为MRR Ra 3.2μm。

A.2.4 活动、固定测量块的顶面高度差,I级检定器不应大于0.06 mm,II级检定器不应大于0.15mm。

A.2.5 活动、固定测量块的两顶面应共面,I级的允许误差不应大于0.04 mm,II级的允许误差不应大于0.06 mm。

A.2.6 活动、固定测量块的两测量面对两测量块顶面公共平面的垂直度不应大于0.05 mm。

A.2.7 活动、固定测量块的两测量面的平行度不应大于0.05 mm。

A.2.8 活动、固定测量块的测量面与各自测量板内侧距离及其平行度应满足:

a) 活动测量块的测量面与该端测量板内侧距离不应超过43(44)mm±0.03mm;

b) 固定测量块的测量面与该端测量板内侧距离不应超过44(43)mm±0.03mm;

c) 活动、固定测量块的测量面与该端测量板内侧面的平行度不大于0.02 mm。

A.2.9 活动测量块的纵向变动量应满足:

a) 活动测量块的横向摆动导致的纵向变动量不应大于0.0lmm;

b) 活动测量块的纵向窜动量不应大于0.01mm。

A.2.10 两端超高测量刃口间的水平距离不应超过1505mm±1 mm

A.2.11 两端超高测量刃口对该端测量块顶面的平行度不应大于0.05 mm。

A.2.12 工作量规长度不应超过1 435 mm±0.20 mm,按修约至0.01 mm的长度实际值使用。

A.2.13 I 级检定器的轨距零位误差不应超过±0.04 mm,轨距从1 410 mm~1 470mm示值误差不应

超过±0.06mm;II级检定器的轨距零位误差不应超过±0.04mm。

A.2.14 超高测量尺对测量块顶面的垂直度不应大于0.5 mm。

A.2.15 I 级检定器水平(超高)的示值误差不应超过±0.06mm;II级检定器水平(超高)的示值误差

不应超过±0.20mm。

发表评论