1. 范围

TB/T 2658的本部分规定了钢轨焊缝超声波探伤的工艺要求、探伤操作、缺陷处理、探伤报告等。

本部分适用于新焊钢轨焊缝(以下简称新焊焊缝)和在役钢轨焊缝(以下简称在役焊缝)的超声波探伤作业。

2. 规范性引用文件

下列标准所包含的条文,通过在TB/T 2658的本部分中引用而构成为本部分的条文。本部分出版时,所示版本均为有效。所有标准都会被修订,使用本部分的各方应探讨、使用下列标准最新版本的可能性。

JB/T 10061—1999 A型脉冲反射式超声探伤仪通用技术条件

JB/T 10062—1999 超声探伤用探头性能测试方法

TB/T 1632.1—2005 钢轨焊接 第1部分:通用技术条件

TB/T 2634-1995 钢轨超声波探伤探头技术条件

3. 工艺要求

3.1 基本要求

3.1.1 应采用单探头和双探头两种方法对焊缝进行扫查。

3.1.2 为保证焊缝探伤质量,焊缝两侧各400mm范围内,不宜钻孔或安装其它装置。

3.1.3 铝热焊焊缝扫查应遍及焊缝全宽度(宽度超过40mm焊缝的轨底两侧部位除外)。

3.1.4 焊缝探伤应配齐备品,见附录F。

3.1.5 新焊焊缝的探伤在推瘤和打磨以后进行,焊缝处温度应冷却至40℃以下,探测面不应有焊渣、焊瘤或严重锈蚀等。轨头踏面、轨头两侧、轨底两侧和轨底角上部(30mm)应打磨至钢轨原始面。

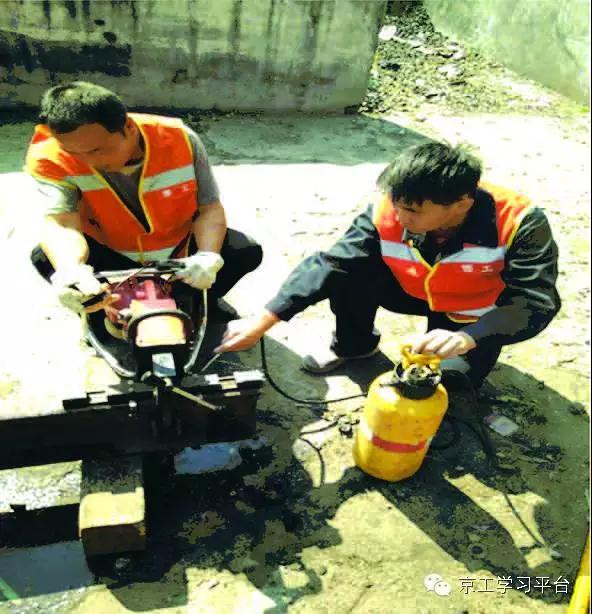

3.1.6在役焊缝探伤前应清除探测面上的油污和严重锈蚀等,扫查范围应以焊缝中心向两侧各延伸200mm。在役焊缝可使用阵列探头或组合探头进行分段探测。

3.2 探伤人员

探伤人员应具有铁道部门无损检测人员技术资格鉴定考核委员会颁发的Ⅱ级或以上级别的技术资格证书,经专门的钢轨焊缝探伤技术培训,合格后方能独立承担钢轨焊缝探伤工作。

3.3 探伤设备、探头和试块

3.3.1 超声波探伤仪

超声波探伤仪应符合JB/T 10061-1999,并达到如下技术要求:

a) 衰减器总量: ≥80dB

衰减器相对误差: 在工作频段内,每12dB误差不超过1dB。

b) 放大器带宽: 不小于1MHz~8MHz

c) 灵敏度余量: ≥55dB (2.5MHz纵波)

d) 分辨力: ≥26dB (2.5MHz纵波)

e) 动态范围: ≥26dB

f) 垂直线性误差: ≤4%

g) 阻塞范围: ≤10mm

h) 水平线性误差: ≤2%

i) 数字探伤仪采样频率: ≥100MHz

3.3.2 超声探头

超声波探头测试应符合JB/T 10062-1999,主要技术指标应符合TB/T 2634-1995和如下具体要求:

a) 应无双峰和波形抖动现象,探头前沿长度应能满足探伤扫查范围的需要。

b) 回波频率及其误差

回波频率:

在役焊缝和铝热焊焊缝: ≥2.5MHz

新焊接触焊和气压焊焊缝: ≥4MHz

回波频率误差: ≤10%

c) 折射角误差

折射角在37?~45?之间时: ≤1.5°

折射角≥60°时: ≤2°

d) 横波探头分辨力

4MHz以上探头: ≥22dB

2.5MHz探头: ≥20dB

e) 横波单探头始脉冲宽度(R100圆弧面增益40dB)

4MHz以上探头: ≤20mm

2.5MHz探头: ≤25mm

f) 相对灵敏度

纵波直探头(同灵敏度余量): ≥55dB

横波探头:

4MHz以上探头: ≥60dB (R100圆弧面)

2.5MHz探头: ≥65dB (R100圆弧面)

g) 组合或阵列探头

各子探头入射点相对偏差: ≤2mm

各子探头灵敏度相对偏差: ≤4dB

h) 阵列探头分段扫查间隔: ≤15mm

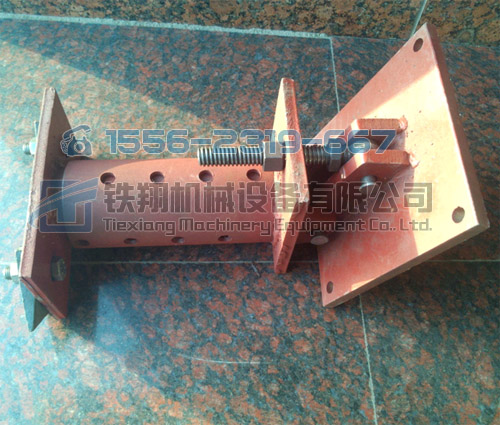

3.3.3 扫查装置

3.3.3.1 新焊焊缝扫查装置:

a) 用于工厂或基地焊焊缝:应能对轨头、轨腰和轨底部位进行K型扫查。

b) 用于现场焊焊缝:应能对轨头和轨底两部位进行K型扫查,能对轨腰部位进行K型扫查或串列式扫查。

3.3.3.2 在役焊缝扫查装置应能对轨底部位进行K型扫查,对轨腰部位进行串列式扫查。

3.3.4 试块

除CS-1-5试块和CSK-1A试块外,钢轨焊缝探伤还应配置GHT-1和GHT-5对比试块(见附录A)。对比试块应经铁道部主管部门认可的机构测试,合格后方可使用。

3.3.4.1 GHT-1双探头探伤试块

试快上的人工缺陷可加工在试块的两端,见附录A图A.1a)和图A.1b)。

3.3.4.2 GHT-5单探头试块

试块分为A、B和C三个区域,见附录A图A.2a),分别等同于TB/T 1632.1标准中GHT-2、GHT-3和GHT-4试块,其中:

A区:铝热焊焊缝0°探头区,等同于GHT-2试块,见附录A图A.2b)。

B区:轨头和轨腰横波单探头区,等同于GHT-3试块,见附录A图A.2c)。

C区:轨底横波单探头区,等同于GHT-4试块,见附录A图A.2d)。

3.4 扫查方式及要求

3.4.1 新焊焊缝

3.4.1.1 单探头法:

a) 宜用K≥2横波探头从踏面或轨头侧面对轨头进行扫查和从轨底斜面上对轨底部位进行扫查。

b) 宜用K0.8~K1横波探头从钢轨踏面上对轨腰直至轨底进行扫查。

c) 对于铝热焊焊缝,另用0°探头从钢轨踏面上对轨头、轨腰直至轨底进行扫查。

3.4.1.2 双探头法:

a) 宜用K0.8~K1探头从轨头踏面和轨底底面对轨腰部位进行K型扫查,也可从踏面上对现场焊焊缝进行串列式扫查。

b) 宜用K0.8~K2探头从轨头侧面对轨头部位进行K型扫查。

c) 宜用K0.8~K1探头从轨底两侧面对轨底部位进行K型扫查。

3.4.2 在役焊缝

3.4.2.1 单探头法:

a) 宜用K0.8~K1横波探头从钢轨踏面上对轨头、轨腰直至轨底进行扫查。轨头部位也可用K≥2横波探头从踏面上进行扫查。

b) 宜用K≥2横波探头从轨底斜面上对轨底部位进行扫查。

3.4.2.2 双探头法:

a) 宜用K0.8~K1探头从轨头踏面对轨腰部位进行串列式扫查。

b) 宜用K0.8~K1探头从轨底两侧面对轨底部位进行K型扫查。

4. 探伤操作

4.1 测距校准

4.1.1 单探头法

调节仪器测距,使屏幕水平满刻度满足如下条件,调节方法可参见附录B。

a) 轨腰和轨头探测,仪器测距应不小于横波声程250mm,或轨腰不小于深度200mm,轨头不小于深度60mm。

b) 轨底探测,仪器测距应不小于横波声程125mm。

c) 0?探头探测,应不小于纵波声程200mm。

4.1.2 双探头法

在GHT试块上探测试块端面或人工缺陷得到一参照波,利用仪器调节旋钮(如“扫描”、“延迟”等)或按键,将该参照波调整到屏幕便于观察的位置,如刻度线的6~8格之间。

4.2 探伤灵敏度校准

4.2.1 双探头探伤

4.2.1.1 轨腰部位

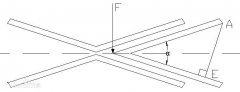

4.2.1.1.1 K型扫查: 将GHT-1a试块上距踏面90mm的3号平底孔反射波高调整到满幅度的80%,如图1所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨腰部位的探伤灵敏度。

图1 轨腰K型扫查探伤灵敏度校准

4.2.1.1.2 串列式扫查:将GHT-1a试块上距轨底40mm的4号平底孔反射波高调整到满幅度的80%,如图2所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨腰部位的探伤灵敏度。

图2 轨腰串列式扫查探伤灵敏度校准

4.2.1.2 轨头部位

将GHT-1b试块上2号平底孔反射波高调整到满幅度的80%;如图3所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨头部位的探伤灵敏度。

图3 轨头K型扫查探伤灵敏度校准

4.2.1.3 轨底部位

将GHT-1a试块上5号平底孔反射波高调整到满幅度的80%,如图4所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨底探伤灵敏度。

图4 轨底K型扫查探伤灵敏度校准

4.2.2 单探头探伤

4.2.2.1 轨头和轨腰部位

将GHT-5试块B区(或GHT-3试块,下同)8号横孔(K0.8~K1探头)反射波高调整到满幅度的80%,如图5所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为K0.8~K1探头探测轨头和轨腰部位的探伤灵敏度。

图5 轨头和轨腰单探头探伤灵敏度校准

将GHT-5试块B区5号横孔(K≥2探头)反射波调整到满幅度的80%(参照图5),然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为K≥2探头探测轨头部位的探伤灵敏度。

4.2.2.2 轨底部位

将GHT-5试块C区(或GHT-4试块,下同)2号竖孔上棱角的二次反射波调整到满幅度的80%,如图6所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨底单探头探伤灵敏度。

图6 轨底单探头探伤灵敏度校准

4.2.3 铝热焊焊缝0°探头探伤

将GHT-5试块A区(或GHT-2试块,下同)7号横孔反射波高调整到满幅度的80%,如图7所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为0°探头的探伤灵敏度。

图7 铝热焊0°探头探伤灵敏度校准

4.2.4 特殊情况的处理

4.2.4.1 补偿

如果探测面过于粗糙,灵敏度提高2dB~6dB不足以补偿耦合损失或无法确定补偿值时,则需进行打磨处理。无法打磨或钢轨材质不同时,则应对耦合损失和材质损失进行实际测试,(可利用对穿波、直达波、底波和棱角波等测试),并根据测试值进行补偿。

4.2.4.2 其他扫查方法

采用其他方法扫查时,应能达到本部分4.2条规定的探伤灵敏度和满足4.3条工艺校验要求。

4.3 探伤工艺校验

探伤灵敏度校准后,应在试块上进行工艺校验,以使探伤操作或探伤工艺满足探伤要求。对于双探头法,应能探测出GHT-1试块上各人工平底孔缺陷,且信噪比不低于10dB。对于单探头法,用反射法应能探测出GHT-5试块上各部位最远声程处的人工缺陷,且信噪比不低于10dB。

4.4 扫查

4.4.1 在探伤灵敏度的基础上提高4dB~6dB作为扫查灵敏度,分别从焊缝两侧进行扫查。

4.4.2 单探头扫查时,除平行于钢轨纵向扫查外,也可偏斜某个角度进行扫查,并可适当左右摆动探头,以利于发现伤损。

4.4.3 当用双探头法探测铝热焊焊缝时,应对焊缝全宽度进行连续扫查或分段扫查;分段扫查宜从焊缝两侧进行,也可从同侧进行,每段宽度一般不应大于15mm。

4.5 缺陷确定

4.5.1 缺陷位置的确定

4.5.1.1 单探头探伤

从仪器上读出声程 或深度 ,然后按下述关系确定缺陷的位置:

………………………………………………………… (1)

…………………………………… (2)

式中:

——为缺陷的埋藏深度,单位为毫米(mm);

——为水平距离,单位为毫米(mm);

——为声程,单位为毫米(mm);

——为探头折射角度,单位为度(°);

——为探头 值, 。

4.5.1.2 双探头探伤

测量探头距被探测部位(多数情况下为焊缝中心)的距离 ,串列扫查时测量靠近焊缝的探头距被探测部位的距离 ,则缺陷在该探头侧的埋藏深度 为:

……………………………………………………(3)

4.5.2 缺陷大小的确定

4.5.2.1 点状缺陷当量直径的测定

4.5.2.1.1 距离波幅曲线法:发现缺陷后,将仪器状态从扫查灵敏度降至探伤灵敏度,同时测量缺陷波与探伤灵敏度下基准波高的dB差值Δ,然后根据相对应的距离波幅曲线判定缺陷的当量大小,参照附录C。

4.5.2.1.2 计算法:当缺陷的声程大于3倍探头近场长度时,可以用计算法判定缺陷的当量直径:

对于平底孔:

……………………………………………………(4)

对于长横孔:

……………………………………………………(5)

式中:

——缺陷的当量直径,单位为毫米(mm);

——缺陷的声程,单位为毫米(mm);

——校正探伤灵敏度所用人工缺陷的直径,单位为毫米(mm);

——校正探伤灵敏度所用人工缺陷的声程,单位为毫米(mm);

Δ——缺陷波比探伤灵敏度下基准波高高出的dB值。

4.5.2.2 相对3dB延伸度的测定

发现具有一定延伸度的缺陷时,用相对3dB法测量缺陷的延伸度。参照附录D。

5. 缺陷判定

5.1 新焊焊缝

0°探头探伤铝热焊焊缝时底波比正常焊缝底波低16dB及以上或焊缝存在如下缺陷时,焊缝判废,应重新焊接:

a) 双探头探伤:

轨底角部位(20mm): ≥φ3-6dB 平底孔当量(即≥φ2.1 平底孔当量)

其它部位: ≥φ3 平底孔当量

b) 横波单探头探伤:

轨头和轨腰: ≥φ3 长横孔当量

轨底: ≥φ4 竖孔当量

轨底角(20mm): ≥φ4-6dB 竖孔当量(即≥φ2.8平底孔当量)

c) 铝热焊0°探头探伤: ≥φ5 长横孔当量

d) 焊缝中存在平面状缺陷。

e) 缺陷当量比a)、b)、c)规定的缺陷低3dB或以内,但延伸长度大于6mm。

5.2 在役焊缝

5.2.1 焊缝疲劳缺陷的当量达到或超过探伤灵敏度规定的当量时判为重伤,未达到时判为轻伤;

5.2.2 焊缝焊接缺陷达到5.1规定的报废程度时,判为重伤,未达到时判为轻伤。

6. 探伤报告

6.1 应详细记录每个焊缝探伤的有关情况,包括探伤条件、仪器设备、测试数据、探伤结果、处理意见等,并填写探伤报告。

6.2 探伤报告应按有关规定进行保存,一般不少于两年。

附 录 A

(规范性附录)

GHT型钢轨焊缝超声波探伤对比试块

单位为毫米

a) GHT-1a 双探头试块

b) GHT-1b双探头试块

技术要求:

1 试块用60kg/m钢轨制作。平底孔深: ≥40mm;平底孔底部至试块另一端长度:≥450mm。

2 不同试块上同一位置平底孔的反射波高相差不超过±2dB。

技术要求:

1 试块用60kg/m钢轨制作。为加工人工缺陷方便,轨头和轨底可部分切除。

2 不同试块上同一位置横孔或竖孔的反射波高相差不超过±1.5dB。

发表评论