第一条 每个作业班开始作业前,由试验室负责检测同条件养护的轨枕强度,如强度达到40Mpa,则允许轨枕脱模,否则应适当延当蒸汽养护时间,直至满足脱模强度要求为止。

第二条 轨枕脱模后,由质检室严格按照《客运专线铁路双块式无碴轨道双块式混凝土轨枕暂行技术条件》要求检测,检测内容为双块式轨枕外观质量和各部位尺寸。当原材料、生产工艺变化时,增加检验批次。

具体质量要求如下:

1 质量要求

1.1 外观质量:

1.1.1轨枕上表面要求光滑平整,不允许有长度大于15mm或深度大于5mm的气孔、粘皮、蜂窝麻面等缺陷。

1.1.2其余表面不允许有长度大于30mm或深度大于10mm的干灰堆垒和夹杂物。

1.1.3表面不得有可见裂缝。

1.1.4上部圆角应光滑平整,不允许出现大于15mm×15mm×5mm棱角破损或掉角,,对于不超过此要求的掉角或破损应进行修补。

1.2 双块式轨枕的外形尺寸和外观质量

1.2.1双块式轨枕的外形尺寸和外观质量应符合表1的规定。

表1 双块式轨枕外形尺寸偏差和外观质量要求

| 序 号 | 检查项目 |

检 查 相 别 |

允许偏差(mm) | 每批检查数量 | |||||||||

| 出厂检查 | 型式检查 | ||||||||||||

| 外 形 尺 寸 | |||||||||||||

| 1 | 钢筋桁架上弦距双块式轨枕顶面距离 | B2 | ±3 | 10根 | 20根 | ||||||||

| 2 | 双块式轨枕长度 | C |

+4 -2 |

10根 | 20根 | ||||||||

| 3 | 各断面高度 | C | ±3 | 10根 | 20根 | ||||||||

| 4 | 承轨部位双块式轨枕顶部宽度 | C | ±3 | 10根 | 20根 | ||||||||

| 5 | 保持轨距的两套管中心距 | 配WJ-扣件7 | B1 |

+2 -1 |

10根 | 20根 | |||||||

| 配WJ-扣件8 | B1 | ±1.5 | 10根 | 20根 | |||||||||

| 6 | 同一承轨槽的两相邻套管中心距 | 配WJ-扣件7 | B1 | ±1 | 10根 | 20根 | |||||||

| 配WJ-扣件8 | B1 | ±0.5 | 10根 | 20根 | |||||||||

| 7 | 预埋套管距轨槽面120mm深处偏离中心线距离 | B1 | 2 | 10根 | 20根 | ||||||||

| 8 | 预埋套管的凸起高度 | B1 |

0 -0.5 |

10根 | 20根 | ||||||||

| 9 | 承轨面表面平整度 | B1 | 1/150 | 10根 | 20根 | ||||||||

| 10 | 两承轨面间相对扭曲 | B1 | <0.7 | 10根 | 20根 | ||||||||

| 11 | 配WJ-扣件8 | 两承轨槽外侧底脚间距离 | B1 |

+1.5 -1.0 |

10根 | 20根 | |||||||

| 同一承轨槽底脚间距离 | B2 |

+1.5 -0.5 |

|||||||||||

| 承轨槽底脚距套管中心距离 | B2 | ±1 | |||||||||||

| 轨底坡(100mm范围内) | B2 | ±0.5 | 10根 | 20根 | |||||||||

| 12 | 承轨部位表面缺陷(气孔、粘皮、麻面等) | B2 | 长 度≤10深 度≤2 | 全检 | 20根 | ||||||||

| 13 | 其他部位表面缺陷(气孔、粘皮、麻面等) | C | 长 度≤50深 度≤5 | 全检 | 20根 | ||||||||

| 14 | 承轨面与挡肩裂纹,双块式轨枕侧面与横截面平行的裂纹 | A | 不允许 | 全检 | 20给 | ||||||||

| 15 | 预埋套管内赌孔数 | A | 不允许 | 全检 | 20根 | ||||||||

| 16 | 双块式轨枕棱角破损扣掉角 | C | 长度≤50 | 全检 | 20根 | ||||||||

1.2.2混凝土抗压强强度应符合设计要求。

1.2.3 混凝土抗冻性指标应满足D300的要求。

1.2.4 混凝土的电通量应小于1000℃。

1.2.5 混凝土内总碱含量不应超过3.5kg/ m3。当骨料具有潜在碱活性时,总碱含量不应超过3.0kg/ m3。混凝土中氯离子总含量不应超过胶凝材料总量的0.01%。

1.2.6 预埋套管抗拔力应满足《客运专线扣件系统暂行技术条件》(铁科技函[2006]248号)的相关要求,试验后其周围没有可见裂纹,允许有少量砂浆氯离。

1.3 轨下截面静载抗裂强度检验值为90kN。

1.4 预埋套管抗拔力不得小于60kN。

2 技术要求

2.1 双块式轨枕应按正式批准的设计图纸和技术条件制造。

2.2 双块式轨枕应工厂化生产。

2.3 材料规格和要求

2.3.1 所有原材料及预埋件入厂应有质量合格证明书,并按TB10210

的相关要求进行复验,不合格者不得使用。

2.3.2 水泥

采用强度等级不低于42.5级的硅酸盐水泥或普通硅酸盐水泥。水泥碱含量应不超过0.6%,三氧化硫含量应不超过3%,氯离子含量应不超过0.1%,熟料中的C3A含量应不超过8%,其他技术要求应符合《铁路混凝土工厂施工质量验收补充标准》(铁建设[2005]160号)的规定。

2.3.3 骨料

粗骨料:应采用材质坚硬,表面清洁的二级或多级单粒级碎石,按最小堆积密度配制而成。各级粗骨料应分级储存,分级运输,分级计量,最大粒径为25mm,含泥量按重量计不大于0.5%,氯化物含量不大于0.02%,其他技术要求应符合《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)的规定。

细骨料:应采用材质坚硬、表面清洁、级配合理的天然中粗河沙。含泥量按重量计不大于1.5%,氯化物含量不大于0.02%,其他技术要求符合《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)的规定。

不应使用具有碱—碳酸盐反应活性或砂浆棒膨胀率大于0.2%的碱—硅酸盐反应活性的骨料。当骨料的砂浆棒膨胀率为0.1%—0.2%时,混凝土碱含量应不超过3kg/m3。在轨道板投产前及骨料来源改变时,应根据TB/T2922和TB/3054的规定对骨料的碱活性进行试验和评价,由具有相应资质的检验单位提出报告。

2.3.4 水

应符合《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)的规定。

2.3.5 外加剂

应采用减水率不小于25%、收缩率比不大于110%的聚羧酸盐系减水剂,其他技术要求符合《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)的规定。禁止使用掺入氯盐类外加剂。

2.3.6 掺合料

应能够改善混凝土的性能,其性能应符合表2.3.6的要求。

表2.3.6 掺合料技术要求

| 序 号 | 项 目 | 技 术 要 求 | |

| 1 | 氯离子含量(%) | 不宜大于0.02 | |

| 2 | 烧失量(%) | ≤4.0 | |

| 3 | S O3(%) | ≤3.0 | |

| 4 | 含水率(%) | ≤1.0 | |

| 5 | 需水量比(%) | ≤105 | |

| 6 | 活性指数(%) | 1d | ≥125 |

| 28d | ≥110 | ||

2.3.7 钢材

⑴桁架钢筋采用CRB550级钢筋,其性能应符合GB13788的规定。

⑵箍筋采用CRB550级钢筋,其性能应符合GB13788的规定。

⑶箍筋固定采用低碳钢冷拔钢丝,其性能应符合YB/T5294的规定。

⑷螺旋筋采用低碳钢冷拔钢丝,其性能应符合YB/T5294的规定。

⑸用于加工冷轧带肋钢筋的低碳钢热轧圆盘条的性能应符合GB/T701的规定。

2.3.8 双块式轨枕内预埋套管应满足《客运专线扣件系统暂行技术条件》(铁科技函[2006]248号)的相关规定。

2.3.9 除特殊要求外,钢材、水泥、掺合料、骨料和外加剂的检验、储存和施工等应符合《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)的规定。

2.4 主要工艺技术要求

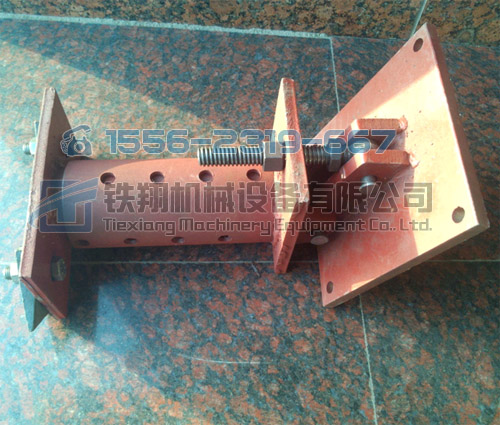

2.4.1 模板

⑴ 应采用具有足够强度、刚度和稳定性的钢模。模板应能保证双块式轨枕各部形状、尺寸及预埋件的准确位置。

⑵ 模板的制造允许公差以双块式轨枕成品允许公差的1/2为准。

⑶ 模板应实行日常检查和定期检查,检查结果应记录在模型检查表中。日常检查应在每天作业前进行,内容包括外观、平整度;定期检查每月进行一次,内容包括长度、宽度、厚度、承轨部位尺寸以及模板间高度偏差等。

⑷ 模板检验合格后,方可使用。

2.4.2 钢筋桁架应符合设计图的要求。

2.4.3 钢筋编组

⑴ 钢筋桁架应采用电阻点焊接成型机械加工,钢筋焊接的工艺、参数、质量、验收等应符合JGJ18的规定。

⑵ 钢筋表面的油渍、漆污、水泥浆和敲击能脱落的浮皮、铁锈等应清理干净。

⑶ 钢筋的加工在常温下进行,按照设计图检查尺寸,并以不损害其材质的方法加工,钢筋弯折应利用机具一次成形,不得进行回复操作。

⑷ 钢筋组装和预埋件安装结束后,应按设计图检查确认其位置和间距,并填写检查记录。

2.4.4 混凝土配制和浇筑

⑴ 混凝土中应选用聚羧酸盐系减水剂及能够提高混凝土的早期强度和后期耐久性能的掺合料。混凝土胶凝材料用量不宜超过480kg/ m3,,水胶比应不大于0.35,混凝土含气量应不大于3%。

⑵ 混凝土原材料应严格按照施工配合比要求进行称量,材料计量误差应符合《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)的规定。

⑶ 混凝土浇筑前,应确认钢筋及预埋件的位置和间距。

⑷ 混凝土应具有良好的密实性,浇筑时应保证钢筋和预埋件的正确位置。

⑸ 混凝土应连续浇筑,下料应均匀连续,振动成型。

⑹ 混凝土浇筑时,模板温度宜在5℃-35℃。

⑺ 混凝土拌合物入模温度应控制在5℃-30℃。当昼夜平均气温低于5℃或最低气温低于-3℃时,应采用骨料保温、预热钢模等措施,并按冬期施工处理;夏期混凝土浇筑时,骨料使用前采用降温措施。

⑻ 试生产前应采用所选用的水泥、骨料、掺合料、外加剂等原材料制作抗冻性、电通量试件各一组,进行耐久性试验,并确保由不同原材料带入混凝土内的总碱含量和总氯离子含量符合本暂行技术条件的要求。

⑼ 浇筑混凝土过程中,应随机取样制作混凝土强度,弹性模量试件,试件应与双块式轨枕相同条件下振动成型和养护,28d试件应在脱模后进行标准养护。试件制作、养护应符合GB/T50081的规定。

2.4.5 混凝土养护和双块式轨枕脱模

⑴ 双块式轨枕可采用自然养护或蒸汽养护。

⑵ 采用自然养护时,应在混凝土浇筑完成后立即进行,覆盖混凝土保湿膜。

⑶ 采用蒸汽养护时,养护分为静置、升温、恒温、降温四个阶段。混凝土浇筑后在5℃-30℃的环境中静置2h-3h后方可升温,升温速度应不大于15℃/h,恒温时枕心温度应不大于55℃。降温速度应不大于15℃/h。蒸养结束时,双块式轨枕表面与环境温差应不大于15℃.

⑷ 混凝土脱模强度应不低于40Mpa。

⑸ 当环境温度低于5℃时,应采取保温养护措施。

2.5 试验方法

2.5.1 双块式轨枕外形尺寸应采用统一的专用工具检测,并定期校正。

2.5.2 水泥、掺合量的碱含量按GB/T176的规定进行检验,外加剂的碱含量按GB/T8077的规定进行检验。

2.5.3 水泥、掺合料的氯离子含量JC/T420的规定进行检验,外加剂、骨料和拌和水的氯离子含量按GB/T8077的规定进行检验。

2.5.4 骨料的碱活性按TB/T3054和TB/T2922的规定进行检验。

2.5.5 混凝土伴合物性能试验应符合GB/T50080的规定。

2.5.6 混凝土抗压强度试验应符合GB/T50081的规定。试件混凝土应与双块式轨枕相同条件成型和养护,28d抗压强度试件应在脱模后进行标准养护。取样制作3组混凝土抗压强度试件,用于混凝土脱模强度和28d抗压强度的检测;每隔半个月制作1组28d混凝土弹性模量试件。28d标准试件制作完成后,直接在标准养护室内进行养护。

2.5.7 混凝土抗冻性试验应符合GBJ82快冻法的规定。

2.5.8 混凝土电通量试验应符合《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)的规定。

2.5.9 预埋套管抗拔力试验应符合《客运专线扣件系统暂行技术条件》(铁科技函[2006]248号)的规定。

3 标志性证明

3.1 双块式轨枕顶面应按设计图纸规定的部位印压出下列标记;型号、钢模编号、制造厂名、制造年份。

3.2 制造工厂应对每批双块式轨枕附质量合格证明书中应包括以下内容:

⑴ 制造工厂名称;

⑵ 双块式轨枕型号;

⑶ 批号;

⑷ 双块式轨枕数量;

⑸ 检验结果;

⑹ 制造日期;

4 存放、运输贺装卸

4.1. 双块式轨枕应按型号和批次分别存放,不合格的单独存放。双块式轨枕的存放场地坚固平整。

4.2双块式轨枕在存放和运输中应按水平层次(枕底向下)放置。每两层间应用一定厚度(不小于40mm)的木条或其他垫层垫好。承垫物上下对齐。堆放层不宜超过12层。双块式轨枕长期存放时,可采取棚布遮盖等措施,外露钢筋锈蚀严重的不得出厂。

4.3 双块式轨枕运输、装卸时,严禁碰、撞、摔、掷。

4.4 双块式轨枕宜采用铁路或公路运输,运输时应牢固捆绑,严禁碰撞。

第三条 质检室完成上述检测后,将检测结果及时反馈给生产场长和全面质量管理小组,对于发现的问题,由生产场长负责召集质量管理小组成员召开质量分析会议,对质量问题拿出处理措施,并向监理工程师汇报,对于重大质量问题必须逐级上报。

第四条 根据每天的检测记录,积累资料,总结成品轨枕各部位尺寸的变化规律,从而掌握模具的形变情况,使轨枕质量始终处于可控状态。

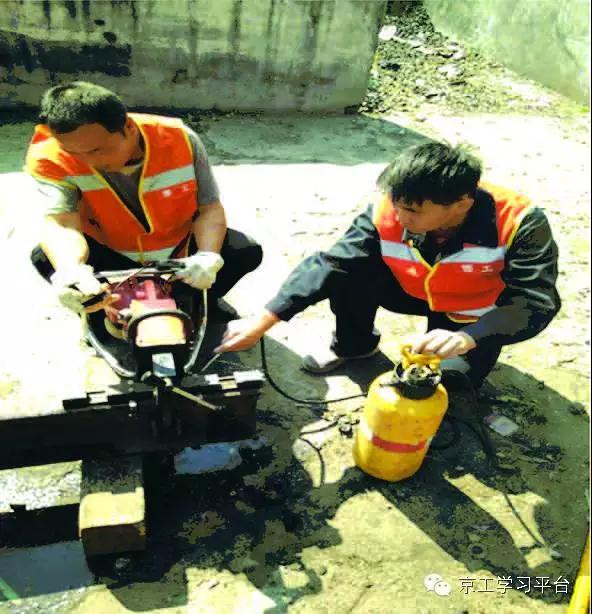

第五条 预埋套管抗拔试验用枕在外观质量和各部位尺寸检验合格的产品中按5‰抽取。试验在混凝土强度达到28天强度后进行,由安质室、试验室共同完成。

发表评论