弹簧减振装置是为了减少有害的车辆冲动,车辆设置的缓和冲动和衰减振动的装置。按作用分为三类:一类是主要起缓和冲动的弹簧装置,如中央及轴箱的螺旋圆弹簧;二类是主要起衰减(消耗能量)振动的减振装置,如垂向、横向减振器;三类是主要起定位(弹性约束)作用的定位装置,如轴箱轮对纵、横方向的弹性定位装置,摇动台的横向缓冲器或纵向牵引拉杆。

上述各类装置在车辆振动系统中又称为弹性悬挂装置。这些装置对车辆运行是否平稳,能否顺利通过曲线并保证车辆安全运行,都起着重要的用途,故应合理地设计其结构,选择适宜的各个参数。

一、弹性元件的作用及主要特性

1.弹簧装置的主要作用

铁道车辆弹簧装置的作用:

(1)是使车辆的质量与载荷比较均衡地传递给各轮轴,并使车辆在静载状况下(包括空、重车)两端的车钩距轨面高度应满足“铁路技术管理规程”规定的要求,以保证车辆的正常联挂;

(2)是缓和因线路的不平顺、轨缝、道岔、钢轨磨耗和不均匀下沉,以及因车轮擦伤、车轮不圆、轴颈偏心等原因引起车辆的振动和冲击。

(3)提高车辆运行的舒适性和平稳性,延长车辆和轨道使用寿命

2.弹簧的主要特性

弹簧的主要特性:挠度、刚度和柔度。

挠度:指弹簧在外力作用下产生的弹性变形的大小或弹性位移量;

刚度:弹簧产生单位挠度所需的力的大小,称为该弹簧的刚度,一般用K表示;

柔度:单位载荷作用下产生的挠度称为该弹簧的柔度,一般用i表示。

3.弹簧的串联、并联刚度的计算

铁道车辆时常采用组合弹簧,有并联、串联、串并联三种形式,如图2-26所示。

并联布置的弹簧系统的当量刚度等于各个弹簧刚度的代数和。

串联布置的弹簧系统的总柔度等于各弹簧柔度的代数和。

串并联弹簧刚度计算步骤:

(1)先将各级并联弹簧当量刚度计算出来;

(2)然后简化成串联布置的当量弹簧系统;

(3)计算串联系统的当量刚度。

图2-26 弹簧系统布置

(a)并联、(b)串联、(c)串并联

4. 对于车辆悬挂系统的要求:

应采用尽可能大的弹簧静挠度,即小的弹簧刚度,这样可降低车体的自振频率,提高运行平稳性。

二、钢弹簧结构及计算

1.螺旋弹簧结构及主要参数

在铁路车辆中通常采用簧条截面为圆形的圆柱压缩螺旋弹簧,故又称圆簧。如图2-27所示。弹簧材质主要采用硅锰钢,也有车辆采用碳钢或铬锰钢。

制造弹簧时分为冷卷与热卷,车辆转向架上采用的簧条直径一般都较粗,故多为热卷。另外,制造时还要将簧条每端约有3/4圈的长度制成斜面,使弹簧卷成后,两端成平面,以保证弹簧平稳站立,并尽量减少偏载。两端的3/4圈作为支持平面,是弹簧辅助部分,起传递载何作用,称为弹簧支持圈。

图2-27 双卷螺旋弹簧

1.外层簧 2.内层簧

螺旋圆弹簧的主要参数有:簧条直径d,弹簧平均直径D,有效圈数n,总圈数N,弹簧全压缩高度Hmin,弹簧自由高度H0,弹簧指数m=D/d,垂向静挠度fv和垂向刚度Kv等。

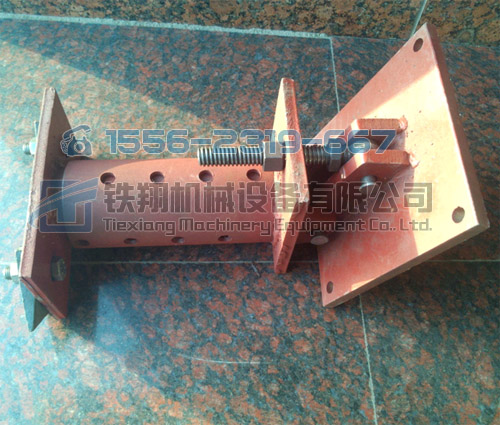

2.双卷弹簧

转向架的弹簧装置中,为提高载重,减小弹簧占用空间,时常采用双卷弹簧。使用双卷

弹簧替代单卷弹簧要求:

(1)内外卷弹簧的螺旋方向要一个左旋,一个右旋,防止卡簧或簧组转动;

(2)弹簧指数相等;

(3)应力相等,充分利用材料强度;

(4)各卷弹簧挠度相等,以保证性能一致。

3.两级弹簧

一级刚度弹簧存在问题:随着货车载重增加,空、重车簧上质量相差悬殊,若还采用以及刚度弹簧,有可能使空车弹簧静挠度过小,自振频率过高,其振动性能不良。

两级刚度弹簧作用:在空重车差别很大货车上应用,空车时第一级弹簧承载,弹簧刚度小,静挠度较大,改善车辆运行品质,轮重减载率小,有利于防止脱轨发生;重车时第二级弹簧承载,弹簧刚度大,避免弹簧挠度过大影响车钩高度。可兼顾货车的空重车特性。

适用情况:一般只有在空重车质量差别很大时,才适用两级刚度螺旋弹簧组,按其结构形式分为三种,如图2-28所示。

图2-28 两级刚度弹簧形式

4.车辆的抗侧滚装置

车辆侧滚问题:为能改善车辆垂向振动性能,需要相当柔软的垂向悬挂装置(如采用空气弹簧或柔软的钢弹簧),当然同时也就出现了车体侧滚振动的角刚度也随之变得相对柔软,车辆运行时车体侧滚角角位移增大,故需要设计出既能保证车辆具有良好垂向振动性能,又能提高抗侧滚性能的转向架。

解决问题的方法:

抗侧滚措施之一是在转向架中央悬挂装置中设置抗侧滚装置;

抗侧滚措施之二是尽量增大中央悬挂装置中空气弹簧或钢弹簧的横向间距,以增大其角刚度,从而增强抗侧滚性能。

抗侧滚装置:

(1)、抗侧滚扭杆装置的作用原理

抗侧滚扭杆装置结构及原理如图2-29所示。当左右弹簧发生相互反向的垂向位移时(即车体侧滚时),水平放置的两个扭臂对于扭杆(扭臂与扭杆之间近似为刚性节点)分别有一个相互反方向的力与力矩的作用,使弹性扭杆承受扭矩而产生扭转弹性变形,起着扭杆弹簧的作用。扭杆弹簧的反扭矩,总是与车体产生侧滚角角位移的方向相反,以约束车体的侧滚振动。但是,当左右弹簧为同向垂直位移时,因扭杆两端为转轴及轴承支承,所以左右两个扭臂只是使扭杆产生同向的转动,而不发生扭杆弹簧作用,故对车体不产生抗侧滚作用。

图2-29 抗侧滚扭杆装置及其示意图

(2)抗侧滚扭杆装置的设置位置及主要性能要求

设置位置:抗侧滚扭杆装置的作用特性,确定它应设置在空气弹簧(中央弹簧)上、下支承部分之间。因转向架结构形式的不同,它可以设置在摇枕与弹簧托梁之间,如设有摇动台装置的209HS和CW-2型客车转向架;或者设置在摇枕与构架之间,采用旁承支重、无摇动台装置的SW-160型客车转向架;还可以设置在车体与构架之间,如无心盘、无旁承、无摇动台装置的客车转向架。

主要性能要求:

(1)应具有前述的作用特点和适宜的抗侧滚动扭转刚度,同时应具有适应空气弹簧(中央弹簧)上、下支承两个部分之间相对运动的随动性。

(2)在垂向、横向及纵向的三个方向上,均应尽量减小对中央悬挂装置刚度的影响。

(3)扭杆与转臂之间应有足够大的刚度。

(4)应注意防止车辆高频振动的传递。

三、橡胶元件特点及应用

(一)铁道车辆上采用橡胶元件的优缺点

橡胶元件优点:

1.可以自由确定形状,使各个方向的刚度根本设计要求确定。利用橡胶的三维特性可同时承受多向载荷,以便于简化结构;

2.可避免金属件之间的磨耗,安装、拆卸简便,无需润滑,故有利于维修,降低成本;

3.可减轻自重;

4.具有较高内阻,对高频振动的减振以及隔音性有良好的效果;

5.弹性模量比金属小得多,可以得到较大的弹性变形,容易实现预想的良好的棵线性特性。

橡胶元件缺点:

主要是耐高温、耐低温和耐油性能比金属弹簧差,使用时间长易老化,而且性能离散度大,同批产品的性能差别可达10%。

(二)铁道车辆上采用橡胶元件的安装位置

铁道车辆上的橡胶元件,主要应用于弹簧装置与定位装置。此外,车体与摇枕、摇枕与构架、轴箱与构架、弹簧支撑面等金属直接接触的部位,经常采用橡胶衬垫、衬套、止挡等橡胶原件。

(三)橡胶元件设计时的注意事项

1.橡胶具有特殊的蠕变特性,具有弹性滞后,动刚度比静刚度大,其增大倍率与动载荷振动频率和振幅有关;

橡胶的蠕变特性:即压缩橡胶原件时,当载荷加到一定数值后,虽不再增载,但其变形任在继续,而当卸去荷载后,也不能立即恢复原状。通常称为时效蠕变或弹性滞后现象。

2.橡胶元件的性能(弹性、强度)受温度影响较大;

3.橡胶具有何种基本不变的特性,即几乎是不可压缩的;

4.橡胶的散热性不好,故不能把橡胶元件制成很大的整块,需要时应做成多层片状,中间夹以金属板,以增强散热性;

5.橡胶变形受载荷形式影响较大,承受剪切载荷时橡胶变形最大,而承受压缩载荷时其变形最小,一般用于受剪或受压。

四、空气弹簧特点及应用

(一)铁道车辆上采用空气弹簧的优缺点

主要优点:

1.空气弹簧的刚度可选择低值,以降低车辆的自振频率。

2.空气弹簧具有非线性特性,可以根据车辆振动性能的需要,设计成具有比较理想的弹性特性曲线。

3.空气弹簧的刚度随载载荷而改变,从而保持空、重车时车体的自振频率几乎相等,使空、重车不同状态的运行平稳性接近。

4.空气弹簧和高度控制阀并用时,可按车在不同静载何上,保持车辆地板面距轨面的高度不变。

5.同一空气弹簧可以同时承受三维方向的载荷。

6.在空气弹簧本体和附加空气室之间装调有适宜的节流孔,可以代替垂向安装的液压减振器。

7.空气弹簧具有良好的吸收高频振动和隔音性能。

主要缺点:

空气弹簧的附件(如高度控制阀、差压阀)较多,成本较高,并增加了维护与检修的工作量。

(二)空气弹簧的应用

根据其显著特点,在地铁车辆、高速客车和高速动车组上广泛应用。

(三)空气弹簧装置系统的组成

空气弹簧装置的整个系统如图2-30所示,主要是由空气弹簧本体、附加空气室、高度控制阀、差压阀及滤尘器等组成。空气弹簧所需要的压力空气,由列车制动主管1经T形支管2、截断塞门3、滤尘止回阀4进入空气弹簧贮风缸5,再经纵贯车底的空气弹簧主管向两端转向架上的空气弹簧供气。转向架上的空气弹簧管路与其主管用连接软管6接通,压力空气再经高度控制阀7进人附加空气室10和空气弹簧本体8。

图2-30 空气弹簧装置系统

1-列车主风管;2-支管;3-折断塞门;4-止回阀;5-储风缸

6-连接软管;7-高度控制阀;8-空气弹簧;9-差压阀;10-附加空气室

(四)空气弹簧的分类及组成

空气弹簧大体上可分为囊式和膜式两类

1.囊式空气弹簧 这类空气弹簧使用寿命长,制造工艺比较简单。但刚度大,振动频高,所以铁道车辆上已不采用。

2.膜式空气弹簧 可分为约束膜式、自由膜式等形状

(1)约束膜式空气弹簧

结构:如图2-31示,由内外筒及橡胶囊组成。

特点:刚度小,振动频率低,但橡胶囊工作状况复杂,耐久性差。

图2-31 约束膜式空气弹簧

(2)自由膜式空气弹簧

自由膜式空气弹簧的结构:如图2-32所示,由上盖板1、橡胶垫2、下盖板3和橡胶囊4组成。

自由膜式空气弹簧的特点:由于它没有约束橡胶囊变形的内、外筒,可以减轻橡胶囊的磨耗,提高了使用寿命。它本身的安装高度比较低,可以明显降低车辆地板面距轨面的高度。重量轻,并且其弹性特性可以通过改变上盖板边缘的包角加以适当调整,使弹簧具有良好的负载特性。在无摇动台装置的空气弹簧转向架上应用较多。

图2-32 自由膜式空气弹簧

空气弹簧的密封

密封要求高,以保证弹簧性能稳定和节省压缩空气。一般采用压力自封式和螺钉紧封

式两种密封形式。压力自封式,是利用空气囊内部的空气压力将橡胶囊的端面与盖板(或内、外筒)卡紧加以密封;螺钉紧封式,是利用金属卡板与螺钉夹紧加以密封。压力自封式的结构简单,组装检修方便,应用较多。

4、空气弹簧橡胶囊组成

由内、外橡胶层、帘线层和成型钢线圈组成。

(五)高度控制阀、差压阀和节流孔

1.高度控制阀

高度控制阀作用及要求:保持车体在不同静载荷下高度基本不变,与轨面保持一定高度;在直线正常运行情况下不发生进、排气作用;在曲线时,转向架左右侧高度阀产生进、排气动作,减小车体倾斜。

高度控制阀分类:一般可分为机械式和电磁式两种;按组成的不同又可分为有延时机构和无延时机构;按引起高度控制阀产生进、排气作用的传动方式还可分为直顶式和杠杆式等。

高度控制阀的组成:如图2-33所示。一般是由高度控制机构、进排气机构和延长时机构等部分组成。

图2-33 高度控制阀组成

高度控制阀工作原理:由于车体静载荷的增加(或减小),空气弹簧被压缩(或伸长)使空气弹簧高度降低(或增高)。随之,车体距轨面高度发生改变,这样,高度控制机构使进、排气机构工作,向空气弹簧充气(或排气),当空气弹簧内压与所承受的静载荷相平衡时.空气弹簧恢复到原来高度,高度控制机构停止工作,进、排气机构处于关闭状态,充气(或排气)停止。

高度控制阀延时机构作用:该机构使得车辆运行时,空气弹簧在正常的振动情况下,即空气弹簧高度(幅度)虽有变化,但不发生进、排气作用。当振动频率低于某一值(该频率低于车辆正常振动频率,又称截止频率)时,进排气阀工作,使空气弹簧进排气。

高度控制机构组成:一般是杆件组成的,可分为直顶式和杠杆式。

高度控制阀的主要特性及参数:

(1)截止频率:为保证在直线运行时,车辆在正常振动过程中,空气弹簧不发生充、排气作用,要求高度控制阀工作的频率必须低于车辆的垂直低主振频率,称为截止频率。截止频率一般为1HZ左右。

(2)无感区:为避免车辆载荷发生微小变化而高度控制阀就发生充、排气作用,以及为安装高度控制阀必然存在的高度差确定所允许的适宜值,需要该阀有无感区,在无感区高度变化的范围内,高度控制阀不发生充、排气作用。一般无感区约为±4mm。

(3)延迟时间:高控制阀设有延时机构,目的是使高度控制阀具有“截止频率”和“无感区”的性能。为此需要有确定的延迟时间,一般为1s左右。

(4)充、排气时间:设有该参数值是为保证转向架左右高度控制阀充气快慢尽可能一致,以减小空气弹簧承载的不均衡性,并保证在规定的时间内,空气弹簧的充、排气量的多少,各个符合规定的要求

(5)供风风压:要求列车供风的风压符合高度控制阀正常工作所需的数值,铁道车辆列车管风压一般为0.6Mpa。

(6)检修期:为保证高度控制阀的正常工作,减少维修量,延长使用寿命,保证质量要规定无检修期。

2.差压阀

差压阀作用:保证一个转向架两侧空气弹簧的内压之差,不能超过为保证行车安全规定的某一定值(一般≤0.08Mpa),若超出时,则差压阀自动沟通左右两侧的空气弹簧,使压差维持在该定值以下。差压阀在空气弹簧悬挂系统装置中起保证安全的作用。如图2-34 所示。

图2-34 差压阀结构示意图

在选择差压阀的差压值时,应根据车型的结构形式、工作情况、空气弹簧和高度控制阀的形式综合确定,一般压差值取为0.08~0.12MPa。

3.空气弹簧节流孔

空气弹簧节流孔作用:在空气弹簧本体和附加空气室之间装设有适宜的节流孔,当车辆振动,空气弹簧垂向变位时,上述两者之间将产生压力差,空气流过节流孔,由于流动阻力而耗散部分振动能量,起到减振作用。

空气弹簧节流孔形式:可分为固定节流孔和可变节流孔。

空气弹簧节流孔应用:一般采用空气弹簧悬挂装置的车辆,都采用这种减振方式。

发表评论