王磊 李岫 郭晓晖 金景云

摘 要:通过粉末冶金技术,研制出铜基摩擦材料。通过定速摩擦试验机,测试了转速、制动压力对闸片材料摩擦磨损性能的影响。结果表明:该材料的摩擦系数随着转速的提高先是减小而后增大,材料磨损量和盘面温度则先是增大而后减小;当转速一定时,随制动压力的增大,材料的摩擦系数减小,制动压力对材料磨损量和盘面温度的影响较小。1:1制动试验结果表明:该闸片满足

关键词:高速列车;制动闸片;摩擦磨损;铜基摩擦材料

前言

高速列车制动闸片是列车制动系统的关键部件,其制动性能直接影响高速列车运营的安全性和平稳性。传统的树脂基半金属制动材料已不能满足

本文根据高速列车制动闸片的制动性能要求,采用粉末冶金工艺研制出铜基摩擦材料。该材料具有较高的摩擦系数和良好的耐磨性,可适用于

1实验材料

1.1 高速列车制动闸片性能要求

高速列车制动闸片在工作时,承受高温、高压、冲击载荷和交变应力等综合作用,其服役条件苛刻。因此,高速列车制动闸片应满足如下条件[2]:

(1) 闸片应有足够高而稳定的摩擦系数,以实现安全、有效的制动;

(2) 闸片应有足够的耐磨性、以保证其使用寿命,使闸片能长期工作;

(3) 闸片应具有足够的机械性能,尤其是高温强度,还应具有优良的导热性;

(4) 对偶件的磨损应尽量小,同时闸片与背板要结合牢固。

1.2 材料组元选择

作为高速列车制动材料的基体,必须具有高的热稳定性、足够的高温强度和耐热冲击强度。因此,本文选择Cu、Zn、Sn和Fe作为高速列车制动闸片的基体组元。

摩擦组元的作用是切削转移到对偶面上的堆积物和氧化物,提高摩擦系数、保证与对偶表面的适当啮合,并使对偶表面保持良好的性能。本文选用SiO2、Al2O3和MoO3作为摩擦组元。Al2O3可稳定摩擦系数,烧结时无晶形转变,能提高材料的热稳定性[3,4,5]。SiO2和MoO3对提高和稳定摩擦系数,降低磨损有一定作用[6]。

高速列车制动闸片是在干摩擦条件下工作,工作状况差,加入润滑组元可降低闸片的磨损,延长闸片的使用寿命。本文选用C 和Pb作为润滑组元。石墨是摩擦材料中主要的固体润滑剂,对材料的耐磨性及制动平稳性起着重要的作用。低熔点组元Pb在列车制动过程中,随着温度的升高熔化,在摩擦表面形成润滑膜,可防止摩擦表面粘结,提高材料的耐磨性[7]。

经过上述分析和实验研究,本文选用的材料配方如表1所示。

表1 制动闸片材料的配方组成(%)

|

基体组元 |

摩擦组元 |

润滑组元 |

其 它 |

|||

|

Cu |

Sn |

Zn |

Fe |

SiO2+ Al2O3+MoO3 |

C +Pb |

添加剂 |

|

55~75 |

3~8 |

3~8 |

2~6 |

8~25 |

7~16 |

2以下 |

1.3 制备工艺

本实验采用的闸片制备工艺路线是:

在闸片的整个制备过程中,影响闸片性能的主要因素是烧结工艺,其中最主要是烧结温度,烧结压力和保温时间。因此在摸索闸片制备工艺过程中应综合考虑非金属物质的含量及其熔点,烧结温度要保证粉末之间充分合金化;烧结压力要注意温度和烧结面积的影响,即要考虑闸片的密度,又要兼顾闸片的硬度。保温时间的选择应使粉末充分完成烧结过程。通过一系列的实验摸索,最终我们采用的烧结温度为

2 实验结果与分析

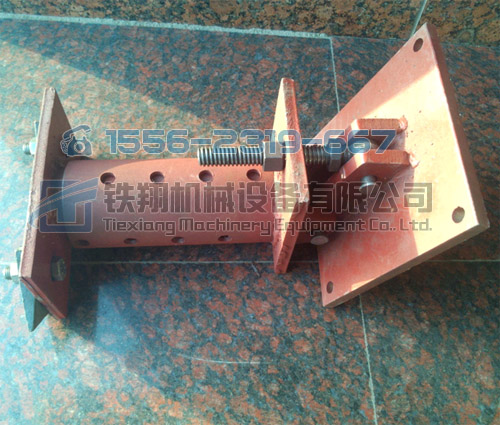

通过对材料组元和工艺的研究,制备出如图2所示的高速列车制动闸片。从该闸片材料上截取尺寸为

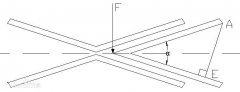

图3为在0.98MPa制动压力下,不同转速对闸片摩擦磨损性能的变化规律。其中,磨损率的单位为10

图3 转速对闸片材料摩擦磨损性能的影响

从图3可以看出:闸片材料摩擦系数随着转速的提高先是减小,而后增大。这是由于制动时摩擦表面温度不同造成的。转速在1274rad/min时,闸片表面温度最高,材料的组织基体发生变化,使基体的硬度下降很多,闸片材料表面产生塑性变形及表面SiO2等硬质颗粒压入基体中,使材料的表面空隙减少,摩擦副之间接触面积增大,故摩擦系数最低。

相反,闸片材料的磨损率和盘面温度都随着转速的提高先是增大,而后减小。当转速在1274rad/min时,材料的磨损率最高。这由于在该转速下,闸片材料表面温度最高,基体硬度下降最为明显,导致材料的耐磨性能下降[8]。

图4为在1910rad/min转速下,施加不同制动压力时闸片摩擦系数的变化规律。从图4中可以看出:随着制动压力的增大,摩擦系数减小。这是由于在一定转速下,摩擦系数可用下式表达[9]:![]() 的增大,摩擦系数减小。当制动压力较低时(0.49MPa),基体材料承受的载荷低,摩擦热产生的温度升高有限,对基体材料强度的降低不显著,基体材料对摩擦组元有较好的支撑作用,结果摩擦系数表现出较高值。当制动压力较高时(0.98MPa),摩擦负荷增加使材料表面温度升高很快,基体材料的强度大大降低,表层摩擦变形区扩大,从而造成摩擦系数处于较低值。同时,闸片材料的磨损率和盘面温度受制动压力的影响比转速的影响小。

的增大,摩擦系数减小。当制动压力较低时(0.49MPa),基体材料承受的载荷低,摩擦热产生的温度升高有限,对基体材料强度的降低不显著,基体材料对摩擦组元有较好的支撑作用,结果摩擦系数表现出较高值。当制动压力较高时(0.98MPa),摩擦负荷增加使材料表面温度升高很快,基体材料的强度大大降低,表层摩擦变形区扩大,从而造成摩擦系数处于较低值。同时,闸片材料的磨损率和盘面温度受制动压力的影响比转速的影响小。

图4 制动压力对闸片摩擦磨损性能的影响

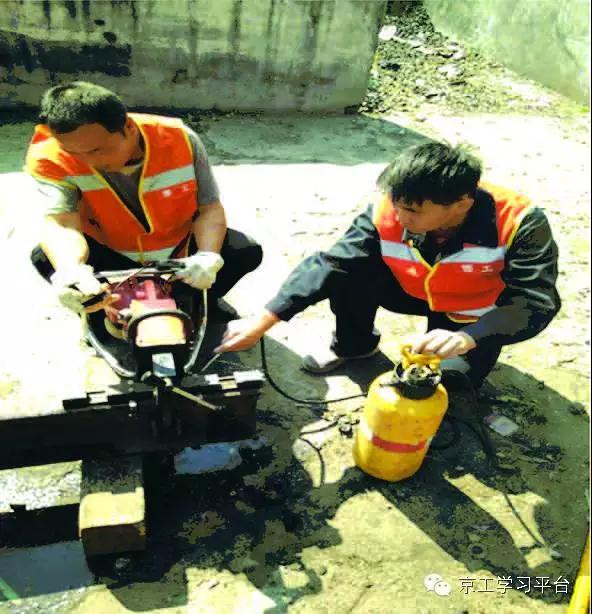

2.2 1:1制动试验

该闸片材料能否满足

从图5中可以看出,在制动初速低于

图5 紧急制动条件下瞬时摩擦系数与速度的关系

3 结 论

通过上述实验结果的分析,可以得出如下结论:

1. 在制动压力一定的情况下,闸片材料的摩擦系数随着转速的增大先是减小,而后增加,闸片的磨损率和盘面温度随转速先是增大而后减小。

2. 在转速一定的情况下,闸片材料的摩擦系数随着制动压力的增大而减小,而闸片的磨损率和盘面温度随制动压力的增大而增大。

3. 该闸片材料经铁道部科学研究院1:1制动试验台检测,摩擦过程平稳,满足

参考文献

[1] 吴云兴. 日本、德国、法国高速列车用盘形制动元件的材料及工艺[J]. 机车车辆工艺, 1996, 2: 1-8.

[2] 钱坤才, 孙灏, 何正禄.

[3] 石宗利, 杜心康, 李重庵 等. 高速列车铁基金属陶瓷制动闸片材料研究[J]. 铁道学报, 2001, 23(3):29-32。

[4] 姚萍屏, 陈圣柳. 高速机车用粉末冶金制动闸片的研制[J]. 铁道机车车辆. 2004, 24(S):78-80.

[5] 姚萍屏, 熊翔, 刘强 等. 高速电力机车制动闸瓦用粉末冶金刹车材料研究[J]. 非金属矿. 2002, 25(2):53-55.

[6] 王广达, 方玉诚, 罗锡裕. 粉末冶金摩擦材料在高速列车制动中的应用[J]. 粉末冶金工业. 2007, 17(4):38-42.

[7] 任志俊. 粉末冶金摩擦材料的研究发展概况[J]. 机车车辆工艺. 2001, 6:1-5.

[8] 高红霞, 刘建秀 朱茹敏. 铜基粉末冶金列车闸瓦材料的摩擦磨损性能研究[J]. 材料科学与工程学报. 2005, 23(6):871-874.

[9] NM费多尔钦科, 徐润泽.译. 现代摩擦材料[M].冶金出版社, 1984, 200.

发表评论